|

||||

|

|

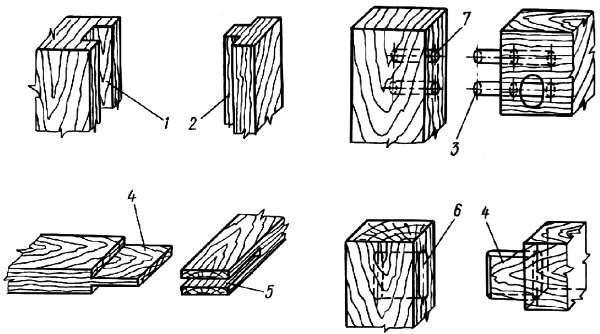

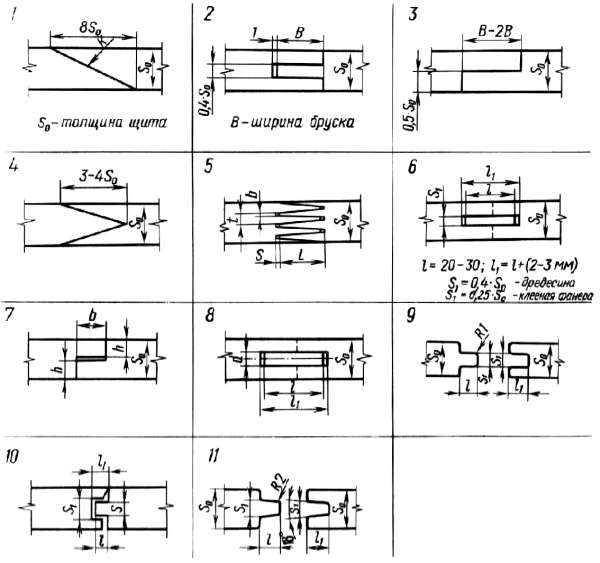

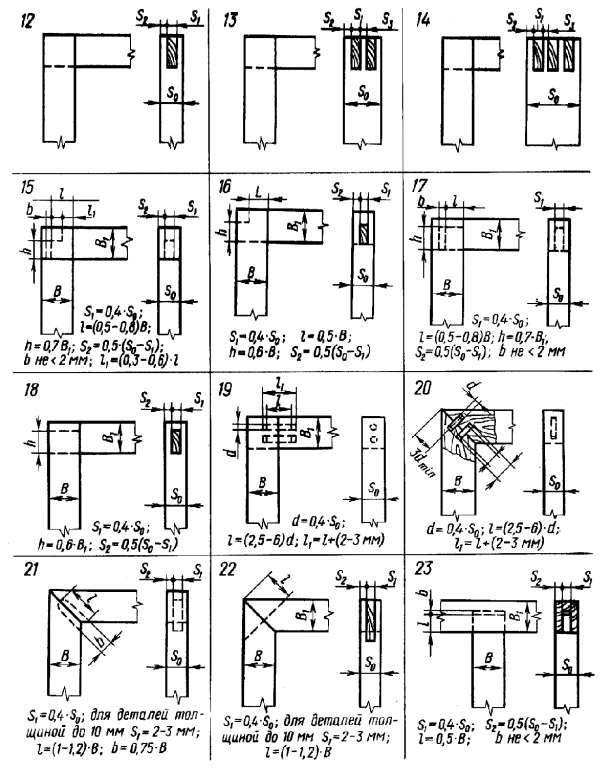

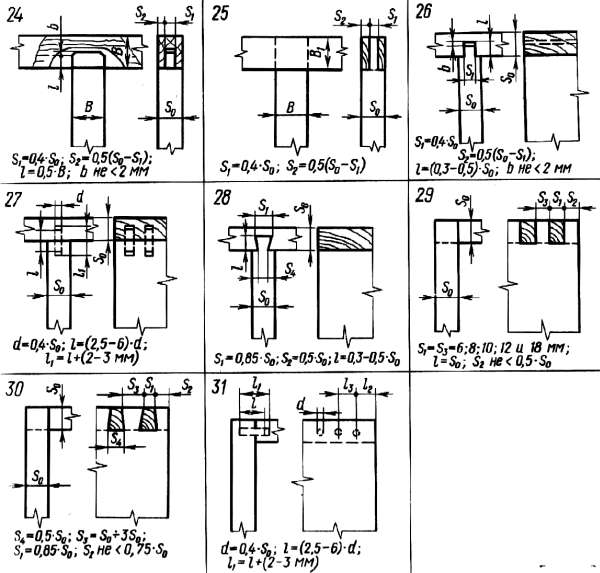

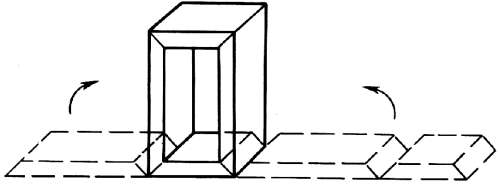

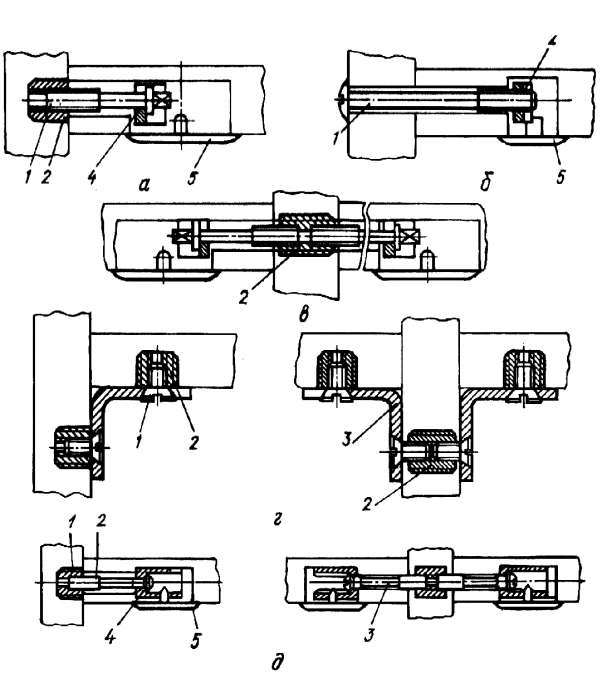

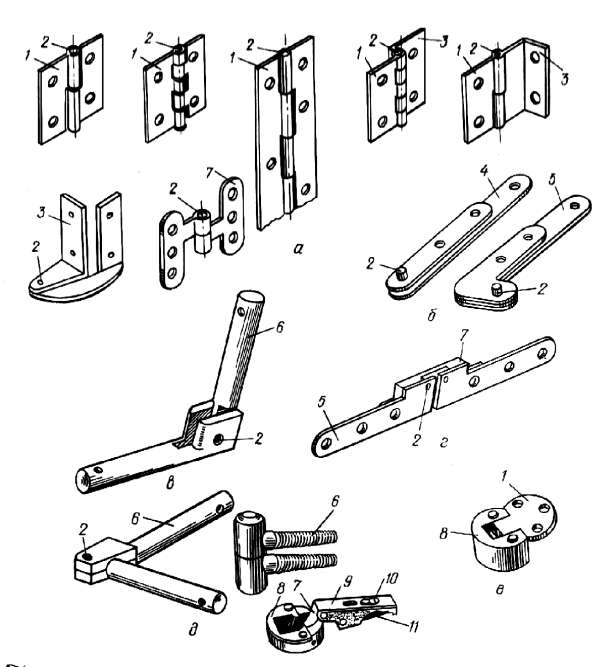

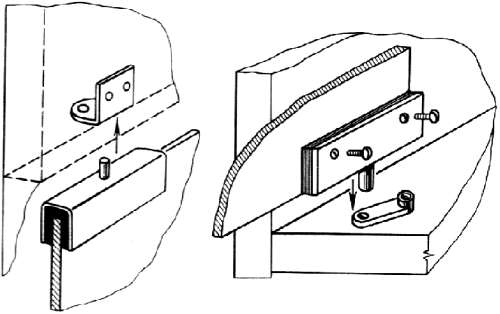

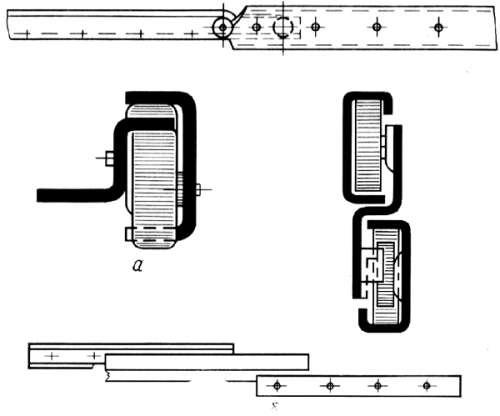

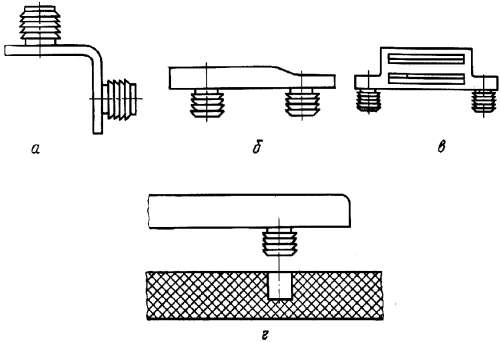

Глава 9. Мебельные соединения Классификация соединений Прежде чем говорить о мебельных соединениях, уточним, что понимают под мебельным изделием. Выделяют следующие виды изделий: детали, сборочные единицы, комплексы и комплекты. Деталь – это изделие, изготовленное из материала одного наименования без применения сборных операций (например, ножка стола из древесины и т. п.). Деталями считаются также изделия, изготовленные с применением склеивания, сшивания или сварки (например, гнутоклееная деталь из нескольких слоев шпона и т. п.). Сборочная единица – это изделие, состоящее не менее чем из двух деталей. Сборочные единицы по своему составу бывают различной степени сложности. К ним относятся изделия определенного функционального назначения (стол, стул, шкаф) и составные части изделий определенного функционального назначения (ящик стола, боковина кресла). Под комплексом понимают два изделия и более, связанные между собой не сборочными oперациями, а общими эксплуатационными функциями. Комплексы – это наборы и гарнитуры мебели. Комплект – это два изделия и более, не соединенные сборочными операциями, предназначенные для выполнения вспомогательных функций. Соединяют элементы в мебельное изделие различными способами. Выбирая то или иное соединение, надо помнить, что оно должно обеспечить надежность и долговечность изделия, его эстетичность. Все применяемые в мебельном производстве соединения можно разбить на два основных типа: разъемные и неразъемные. Разъемные соединения позволяют собрать и разобрать конструкцию, а неразъемные соединения не допускают разборку конструкции. Неразъемные соединения осуществляют с помощью клея, гвоздей, скоб и бесшурупной фурнитуры. Разъемные соединения подразделяются на стационарные и подвижные. Стационарные обеспечивают постоянное взаимное расположение соединяемых частей. К ним относят соединения на стяжках, шурупах и шкантах без клея. Разъемные подвижные соединения обеспечивают перемещение элементов изделия относительно друг друга в заданном направлении. Подвижные соединения – это соединения на петлях, роликах, а также на направляющих. Неразъемные соединения Самой распространенной группой среди неразъемных соединений являются соединения с помощью клея. Клеевые соединения имеют ряд положительных качеств: они технологичны, имеют высокую прочность, повышают формоустойчивость изделия, снижают вероятность растрескивания деталей. Рассмотрим шиповые соединения. Основные элементы шиповых соединений: шип, гнездо, проушина, шпунт, гребень. Шип – это выступ на конце детали, имеющий определенную форму и размеры. Шип входит в гнездо, проушину или шпунт. Гнездо – это отверстие или углубление в детали. Проушина – отверстие на конце детали, открытое с двух или трех сторон. Форма и размеры шипа должны соответствовать форме и размерам гнезда или проушины. Шпунт (паз) – это углубление в детали. Гребень – выступающая часть детали, совпадающая по форме и размерам со шпунтом. Элементы шиповых соединений показаны на рисунке.  Рис. 53. Элементы шиповых соединений: 1 – паз, 2 – гребень, 3 – шип круглый, 4 – плоские шипы, 5 – проушина, 6 – гнездо плоского шипа, 7 – гнездо круглого шипа По форме шипы бывают плоскими, круглыми, трапециевидными (ласточкин хвост) и зубчатыми. Шипы могут быть цельными (выполненными на конце детали) и вставными (являющимися самостоятельными деталями). Плоскости боковых граней шипов называются щечками. Вставные круглые шипы называют шкантами. Уступы, образующие переход от бруска к телу шипа, называют заплечиками. Длина шипа – это расстояние от торцевой грани шипа до заплечиков. Толщина шипа – расстояние между щечками шипа, ширина – поперечный размер щечки. Обычно с помощью шипов образуют соединения: угловые концевые, угловые серединные, угловые ящичные, по длине и по кромкам. Шиповые соединения бывают: сквозные (торец шипа выходит своей торцевой гранью на видимую поверхность); открытые (после соединения поверхность верхней грани шипа становится видимой); с потемком (после соединения все боковые грани шипа становятся невидимыми); с полупотемком (после соединения видна часть верхней грани шипа); на прямой шип (грани элементов шипового соединения взаимно перпендикулярны); на ус (торцевые грани соединяемых брусков срезаны под острым углом, чаще всего 45°). Прочность шиповых соединений зависит от площади склеивания и плотности соприкосновения элементов. Угловые концевые, серединные и ящичные соединения служат для создания объемных конструкций (рамок, коробок, ящиков). Соединения на шип прямой открытый одинарный, двойной или тройной отличаются друг от друга по прочности, поэтому выбор соединения определяется, как правило, величиной нагрузок при эксплуатации.    Рис. 54. Виды шиповых соединений: 1-5 – соединения по длине; 6-11 – соединения по кромкам; 12-22 – угловые концевые соединения, 27-31 – угловые ящичные соединения Соединения на шип с потемком и полупотемком (сквозные или несквозные) по прочности уступают открытым шиповым соединениям, но они предохраняют бруски от выворачивания при сборке. Надо иметь в виду, что во всех несквозных соединениях между торцом шина и стенкой гнезда предусматривается зазор (не менее 2 мм). Это делается для того, чтобы избежать разрушения конструкции при неизбежной деформации, вызванной гигроскопичностью древесины. В мебельных изделиях наиболее распространены шкантовые соединения. Эти соединения обладают следующими положительными качествами: по сравнению с иными шиповыми соединениями трудоемкость изготовления элементов соединения (отверстия и шканта) минимальная; применение шкантовых соединений позволяет экономить до 10% материала соединяемых деталей; основным конструкционным материалом для мебельных изделий являются древесностружечные плиты, а изготовление шипов и проушин на них невозможно из-за структуры плиты. В то же время шкантовые соединения деталей из древесностружечной плиты дают необходимую прочность. Соединения на ус применяют в случаях, когда необходимо скрыть торцы соединяемых деталей. Усовые соединения по прочности и технологичности уступают прямым угловым соединениям. Наиболее технологичные усовые соединения со вставными шипами (плоскими или шкантами). Из всех ящичных шиповых соединений наиболее прочно соединение на шип ласточкин хвост. В мебельной промышленности из-за низкой технологичности его применяют редко, при изготовлении мебели дома этот минус особого значения не имеет. Наиболее технологичным считается шкантовое соединение, которое обеспечивает также достаточную прочность. Число шкантов зависит от размеров ящика и предполагаемых нагрузок. Увеличение числа шкантов осложняет сборку, поэтому в одном соединении не рекомендуется применять более шести шкантов. Для чего служат соединения по длине, ясно. Они позволяют из маломерных отходов изготовить полноценные детали. Наиболее распространено для этой цели зубчатое клееное соединение. Оно обеспечивает высокие показатели прочности на растяжение и на изгиб. Зубчатые клеевые соединения в зависимости от выхода элементов шипов на пласть и кромку могут быть вертикальными (выход поверхности элементов шипов на пласть детали), горизонтальными (выход поверхности элементов шипов на кромку детали) и диагональными (выход поверхности элементов шипов на пласть и кромку). Прочность зубчатого шипового соединения зависит от длины шипа и уклона пластей. Уклон должен составлять соотношение не менее 1:8, только тогда обеспечиваются оптимальные условия сборки. Соединения по длине на ус и клиновидное обладают высокой прочностью, но трудоемки. Соединения по длине шипов в торцевой паз и вполдерева предусматривают соприкосновение торцевых поверхностей, что ослабляет прочность. Такие соединения можно рекомендовать в конструкциях, где они работают на сжатие. Соединения по кромкам служат для увеличения размеров деталей по ширине. Эти соединения, как и соединения по длине, помогают снизить материалоемкость конструкций. С другой стороны, они выручают, если нет доски нужной ширины. Из этой группы соединений наиболее технологично соединение на гладкую фугу, так как оно не трудоемко. Поскольку профиль сопряжения представляет собой гладкую поверхность, в соединении можно обеспечить высокую плотность соприкосновения склеиваемых деталей, что создает условие большой прочности соединения. Соединение по кромкам на шкантах целесообразно для сопряжения нешироких деталей (увеличение числа шкантов повышает трудоемкость сборки соединения). Прочно и технологично соединение по кромкам на вставную рейку. Рейка может быть из клееной фанеры или древесины с поперечным расположением волокон. Соединения методом фолдинг (от английского folding – складной). Оно применяется для создания корпусных и ящичных конструкций. Сущность метода состоит в получении короба из плоского щита, у которого в поперечном направлении прорезаны клиновидные пазы. С внешней стороны щита под пазами приклеивают пленку. В пазы наносят клей, затем короб складывают. Пленка обеспечивает достаточную пластичность и прочность поверхности сгиба в момент складывания.  Рис. 55. Соединение методом фолдинг Есть и другой вариант этого соединения. Паз полностью отделяет одну часть щита от другой. При этом клеевой coстав, нанесенный ранее в зону выборки паза, выполняет роль шарнирного элемента, который впоследствии удаляется. Этот способ применяют при облицовывании натуральным шпоном или слоистым пластиком. Сборка методом фолдинг точнее, чем при традиционном способе, элементы склеиваются более прочно благодаря высокой точности операции и равномерному сжатию элементов. Этот метод можно использовать на плоских элементах, прошедших стадию отделки. Облицовывание – также способ соединения деталей. Облицовыванием называется склеивание поверхностей заготовки тонким материалом. Облицовывание позволяет сокращать расход ценных материалов, создавать поверхности, обладающие высокими эстетическими, функционально-гигиеническими и прочностными показателями. При облицовывании облицовку приклеивают к основе. Облицовка выполняют из натурального или синтетического шпона, полимерных или термореактивных пленок, декоративного бумажно-слоистого пластика, кромочного материала, искусственных кож, пористо-монолитных пленок, тканей. Как правило, основой служит древесина малоценных пород, древесноволокнистые, древесностружечные и столярные плиты, клееная фанера. Применяют облицовывание одно– и двустороннее. Если деталь имеет форму щита или ее ширина в 2 раза больше толщины, облицовывание должно быть двусторонним, иначе появятся неуравновешенные внутренние напряжения, которые вызовут коробление детали. При двустороннем облицовывании во избежание коробления желательно обе стороны щита облицовывать материалом, одинаковым по породе, толщине и направлению волокон. Обычно для экономии строганого шпона внутренние поверхности элементов (например, боковой стенки шкафа) облицовывают более дешевым материалом. В этом случае нужно учитывать соответствие толщин облицовок и их модулей упругости. Необходимо, чтобы произведение модуля упругости на величину толщины одной облицовки было равно произведению размера толщины на модуль упругости другой облицовки. Применяют облицовывание в один и в два слоя. Двухслойное облицовывание дает поверхность высокого качества, но применяется редко, так как оно повышает материалоемкость изделия. При облицовывании нужно учитывать направление волокон облицовки и основы (не должно совпадать). Обычно их располагают под углом 45-90° друг к другу. Облицовывание с параллельным направлением волокон облицовки и основы допустимо только в случае, если отношение ширины и толщины основ не более чем 3:1. Рассмотрим также соединения при помощи гвоздей и крепежных скоб. Надо отметить, что применение того или иного вида соединений кроме общих, объективных причин, связано с традиционными методами изготовления мебельных изделий. У нас при изготовлении мебели гвоздевые соединения всегда применялись крайне редко. Сейчас их используют для крепления деталей из тонких листовых материалов, массива, отдельных видов фурнитуры, а также при изготовлении мелких элементов мебели. Гвозди имеют различные размеры по длине и толщине. Форма сечения гвоздей бывает круглой, прямоугольной, с насечкой, с винтовой или кольцевой резьбой. Гвозди различают также в зависимости от материала (стальные, медные, алюминиевые и т. д.). Для продления срока службы гвозди покрывают нейлоном, цинком, а также цементируют. Принято прочность гвоздевого соединения характеризовать таким показателем, как сопротивление выдергиванию. Этот показатель зависит от размеров гвоздя и сечения, материала соединяемых деталей. Чем больше размер гвоздя и сложнее форма сечения, тем выше его сопротивление выдергиванию. Материал соединяемых деталей на прочность соединения влияет так: чем большую плотность имеет материал соединяемых деталей, тем прочнее соединение. Прочность соединения зависит также от взаимного расположения оси гвоздя и волокон детали, в которую он забит. Самая малая прочность у гвоздя, забитого в торец древесины. Сопротивление выдергиванию из пласти древесностружечной плиты несколько выше, чем сопротивление выдергиванию из древесины сосны. Но в слоистые и клееные материалы гвозди забиваются плохо. Соединение гвоздя с кромкой древесностружечной плиты очень непрочное. На прочность соединения большое влияние оказывает влажность древесины. Так, с повышением влажности прочность падает. Это нужно учитывать при конструировании мебели для дачного домика. Чтобы исключить растрескивание материала, важно правильно расположить гвоздь относительно торцевой поверхности и кромки плиты. Гвоздь следует располагать на расстоянии не ближе 15 диаметров от торца и 10 диаметров от кромки детали. В прикрепляемую деталь гвоздь должен войти минимум на 2/3 его длины. При креплении деталей из тонких листовых материалов, тканей, некоторых полимерных деталей, пружин применяют соединение скобами. Скобы изготавливают из плоской или круглой проволоки. Соединение скобами не обладает большой прочностью. Размер скобы выбирают в зависимости от соединения. Для крепления листовых материалов высота скобы должна быть выше толщины детали не менее чем в 3 раза. Разъемные соединения В мебельных соединениях весьма распространены соединения шурупами, хотя они считаются трудоемки. Соединения шурупами применяют для крепления фурнитуры и других элементов. Шурупы различают в зависимости от длины резьбы и формы головки. Форма головки бывает полукруглая, плоская (потайная), полупотайная и шестигранная. На поверхности головки есть прорезь в форме паза или двух перекрещивающихся пазов для довинчивания шурупа. Прочность соединения шурупами выше гвоздевого соединения. Сопротивление выдергиванию шурупа зависит от его размеров, длины резьбы и материала соединяемых деталей. Чем выше плотность материала, тем прочнее соединение. Прочность соединения шурупами, ввинченными вдоль волокон, почти в 2 раза ниже прочности соединения шурупами, у которых ось перпендикулярна направлению волокон. По-разному удерживают шуруп пласть и кромка древесностружечной плиты (сопротивление выдергиванию из кромки плиты очень незначительное). Размер шурупа выбирается в зависимости от предполагаемых нагрузок и толщины присоединяемой детали. Шуруп должен войти в деталь, к которой производят крепление, на ?-2/3 всей длины. С каждым увеличением диаметра шурупа на 0,5 мм сопротивление выдергиванию увеличивается до 0,5 МПа, а при увеличении глубины ввертывания на каждые 5 мм сопротивление выдергиванию увеличивается до 3 МПа. Длина резьбы должна быть равной глубине ввинчивания, поэтому для крепления тонких деталей надо брать шурупы, имеющие нарезку резьбы по всей длине. При соединении деталей шурупами в деталях необходимо выбирать отверстия. Диаметр отверстия у прикрепляемой детали равен диаметру шурупа в ненарезанной части. Диаметр отверстия у детали, относительно которой производят крепление, равен внутреннему диаметру резьбы шурупа. Применяют шурупы для установки многих видов петель, защелок, задвижек, направляющих и др., для крепления конструктивных элементов небольшой толщины (стенок и дна ящика). Несмотря на то, что шурупы относятся к разборным соединениям, многократно собирать и разбирать их не рекомендуется, так как прочность соединения каждый раз снижается на 10%. Соединения с помощью стяжек. Стяжки – это специальное крепежное устройство, которое обеспечивает необходимую плотность и прочность соединения элементов, расположенных друг относительно друга в определенном положении. Чаше всего стяжки соединяют элементы под углом 90?.  Рис. 56. Соединения стяжками: а–г – винтовыми (1 – винт; 2 – гайка; 3 – уголок; 4 – шайба; 5 – заглушина); д – эксцентриковой (1 – гайка, 2,3 – винт или стержень; 4 – эксцентрик, 5 – заглушина) Стяжки должны обеспечивать быструю и надежную сборку изделия, не мешать его эксплуатации и не ухудшать внешний вид. Конструкция стяжек должна исключать возможность самопроизвольного разъединения элементов при нормальной эксплуатации. Различают следующие основные типы стяжек: винтовые, эксцентриковые и крючковые. Винтовые стяжки применяются нескольких видов. Они отличаются проработкой отдельных элементов, но главными деталями всех винтовых стяжек являются винт и гайка. Прочность крепления элементов стяжки обеспечивается за счет резьбового соединения. На рисунке (а–в) показана винтовая стяжка, которая состоит из винта, гайки, шайбы и заглушины. Этот вид стяжки можно использовать для угловых концевых и серединных соединений стенок корпусной мебели. Эти соединения достаточно прочные. Крепежные элементы стяжки располагают в отверстиях, закрытых заглушиной, поэтому возможна установка стяжка на открытых участках изделия. Стяжка не ухудшает эстетические и функциональные качества изделий. К недостаткам стяжки этого вида относят большую трудоемкость установки. При изготовлении мебели в домашних условиях производительность труда принципиального значения не имеет, так что эта конструкция вполне применима. Стяжка под буквенным индексом «б» также содержит винт, гайку и заглушину. Она обеспечивает большую прочность, чем стяжка «а», но ее недостатком является выход головки винта на лицевую поверхность изделия, что ухудшает внешний вид мебели и исключает возможность блокирования изделий в «стенку». Оба типа винтовых стяжек требуют при сборке корпусов дополнительной фиксации стенок шкантами. Стяжка, представленная на рисунке под индексом «г», состоит из гаек, уголка, винта. Она прочно соединяет стенки корпуса изделия, дополнительной фиксации стенок шкантами не требуется. Но выход крепежных элементов наружу изделия ухудшает внешний вид и снижает функциональнее и эстетические качества. В высококачественных мебельных изделиях эти недостатки недопустимы. Эксцентриковые стяжки бывают нескольких видов. Основные элементы этого типа стяжки – гайка, винт или стержень, эксцентрик и заглушина. Ось эксцентрика смещена относительно оси его вращения. Поворотом эксцентрика осуществляется его заклинивание, что и обеспечивает соединение. Это соединение уступает по прочности соединению на винтовых стяжках, но менее трудоемко. Оба вида стяжек обеспечивают аналогичные эстетические и функциональные качества изделия. Крючковые стяжки конструктивно очень просты. Это металлические пластины с вырезами и крючками, посредством которых они соединяются друг с другом. Пластины крепят шурупами. Крючковые стяжки можно применять в случаях, когда соединения испытывают нагрузки в одном направлении. Соединения на петлях едва ли не самые распространенные. В мебельных изделиях применяют следующие типы петель: карточные, пятниковые, стержневые, ломберные, четырехшарнирные и двухшарнирные. Петли применяют для навески дверей, крепления откидных крышек столов. Петли карточные состоят из двух пластин, соединенных шарнирно. Петли могут быть разъемными и нepазъемными, правого и левого исполнения. Разъемные петли более технологичны, так как их установка требует меньших трудозатрат. Крепят карточные петли шурупами к кромке или пласти двери и вертикальной стенке корпуса. Из-за недостаточной прочности крепления шурупами в кромке древесностружечной плиты, карточные петли делают изогнутыми или упрочняют кромки плит.  Рис. 57. Петли для навески щитовых дверей: а – одношарнирные карточные; б – одношарнирные пятниковые; в – одношарнирные стержневые, г – петля двухшарнирная ломберная; д – четырехшарнирная комбинированная; е – двухшарнирная комбинированная; 1, 3 – карты; 2 – ось; 4, 5 – пластины; 6 – стержень, 7 – серьга; 8 – чаша; 9 – корпус; 10 – винт, 11 – планка Разновидностью карточных петель является рояльная петля. Ее крепят на всю длину двери. Большое число шурупов, используемых для ее установки, делает этот вид петли нетехнологичным, что и ограничивает ее применение. Пятниковые петли состоят из пластин, поворачивающихся в горизонтальной плоскости. Пластины крепят к кромкам дверей, в которых выбирают углубления на толщину пластины, и к горизонтальным стенкам корпуса. Выход элементов этой петли на лицевые поверхности ухудшает внешний вид изделия. Кроме того, кромки дверей из древесностружечных плит при установке этих петель необходимо упрочнять, что снижает технологичность конструкции. Эти недостатки ограничивают применение пятниковой петли. Для навески стеклянных распашных дверей используют пятниковые петли в виде металлической скобы с осью. В скобу устанавливают прокладки, а между ними – стеклянное полотно двери, которое фиксируют винтами. Ось вставляют в отверстие металлической пластины, прикрепленной к горизонтальным стенкам корпуса шурупами. Петля обеспечивает прочное и надежное соединение.  Рис. 58. Петли для навески стеклянных дверей Стержневые петли устанавливаются в кромку двери. Эти петли состоят из двух стержней (гладких или с резьбой) и фиксирующего винта. Прочность соединения стержневыми петлями зависит от упругих свойств материала, в который вставляются стержни. Ломберные петли обеспечивают поворот вокруг оси на 180°. Они состоят из двух пластин, прикрепляющихся шурупами, оси и серьги. Ломберные петли применяют для установки откидных полукрышек столов. Четырехшарнирные петли – более распространенный тип разъемного соединения. Они состоят из корпуса, планки и установочного винта. Корпус и планку крепят соответственно к двери и стенке шурупами, а соединяют установочным винтом, с помощью которого можно регулировать навеску двери – зазор между дверью и величину выступа боковой стенки. Четырехшарнирные петли бывают без фиксации и фиксирующими, обеспечивающими плотное примыкание двери к корпусу изделия. Фиксация осуществляется за счет специальных пружин в корпусе петли. Эти петли обеспечивают надежное и высоко технологичное соединение. Для установки откидных дверей применяют двухшapнирные (секретерные) петли. Они состоят из пластин и корпуса, которые соединены между собой шарнирно. Пластину крепят к горизонтальной стенке изделия, а корпус крепят к двери. Для установки ящиков, полок, раздвижных дверей используют направляющие. Они бывают роликовые и телескопические, в виде планок и полозков. Направляющие к стенкам изделий крепят шурупами, гвоздями, скобами или вставляют в пазы стенок. Планки и полозки изготовляют из древесины, металла, фанеры, полимерных материалов. Конструктивно направляющие делят на одинарные и двойные, врезные и накладные.  Рис. 59. Направляющие: а – телескопические; б – роликовые Телескопические направляющие обеспечивают плавное выдвижение ящика с нагрузкой до 250 Н на всю его глубину. Телескопический механизм состоит из верхней и нижней направляющих и каретки. Верхняя и нижняя направляющие имеют по четыре отверстия под шурупы. Каретка снабжена четырьмя вращающимися роликами, при помощи которых происходит ее движение в направляющих. На верхней направляющей установлен неподвижный упор – ограничитель хода каретки. На нижней направляющей установлен свободно вращающийся ролик, ограничивающий ход направляющей и способствующий легкому перемещению каретки. Направляющие и каретки изготовлены из листового металла (сталь или алюминиевый сплав), а ролики – из полиэтилена низкого давления или полиамида. Упоры резиновые. Более просты конструктивно нетелескопические роликовые направляющие. Они состоят из нижней и верхней планок и роликов. Бесшурупная фурнитура. Основным элементом при креплении бесшурупной фурнитуры является дюбельный элемент, отлитый заодно с ее корпусом. Дюбель имеет форму с заостренными кольцевыми или полукольцевыми выступами. Высота втулок в зависимости от вида фурнитуры составляет 10, 12 мм, диаметр – 8,7; 11,5; 35,8 мм. Бесшурупную фурнитуру устанавливают на специальном оборудовании методом запрессовывания дюбелей в заранее высверленные отверстия.  Рис. 60. Бесшурупная фурнитура: а – стяжка, б – планка петли, в – магнитная защелка, г – схема установки Не всегда крепежные дюбели можно отлить заодно с изделием фурнитуры, поэтому иногда их крепят с помощью резьбовых соединений. |

|

||