|

||||

|

|

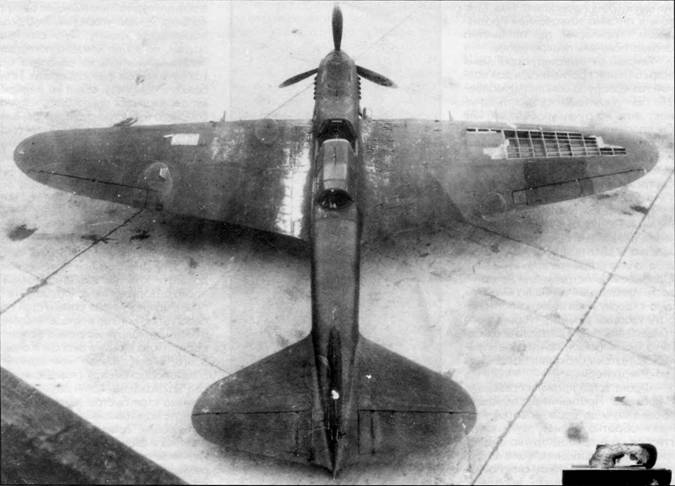

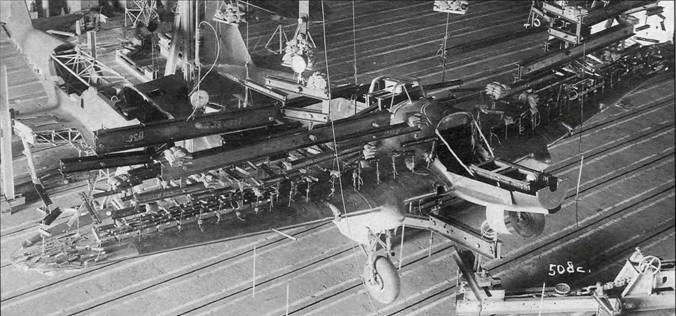

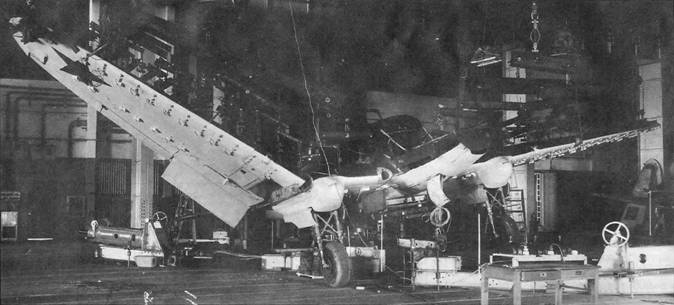

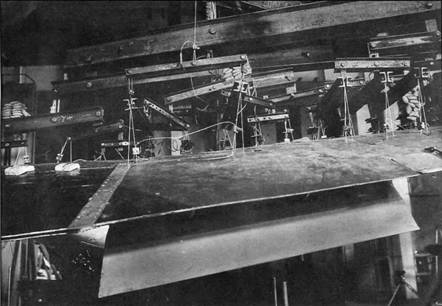

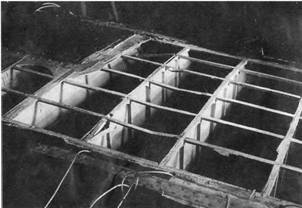

ИЛ-2 ЗА КАДРОМ БОЯ  Воспроизведение в полете разрушения верхней поверхности обшивки крыла самолета Ил-2. ЛИИ НКАП\ 1943 г. Олег АСТРЕНИН (Продолжение. Начало в № 7-10/2009 г.) БОЛЕЗНИ 1943 ГОДА Характерным дефектом Ил-2 в процессе эксплуатации являлось загнивание, расслоение и отставание деревянной обшивки от силового каркаса как в консолях, так и в хвостовой части фюзеляжа. При этом отмечалась плохая склейка шпангоутов между собой и связь их с каркасом, а также недостаточная прочность самих шпангоутов. На шпангоутах наблюдались трещины и расслоение по склейке. По этим причинам прочность хвостовой части фюзеляжа оказывалась невысокой. В строевых частях имелись частые случаи, когда при производстве взлета и посадки на полевых аэродромах с полной бомбовой нагрузкой даже от незначительного подскока хвоста разрушались 14-й и 15-й шпангоуты, иногда и 13-й шпангоут. Как следствие, фюзеляжи переламывались. Указанный дефект появлялся уже при налете в 20 - 40 ч. В большинстве случаев этот дефект отмечался на самолетах производства заводов № 1 и Nq 30 и в меньшей степени на самолетах завода № 18. В качестве профилактических мероприятий, силами ПАРМ-1 и техсостава частей, производилось усиление хвостовой части фюзеляжа путем постановки дополнительных накладок и угольников, которые крепили 14-й и 15-й шпангоуты к шпону фюзеляжа. Усиление производилось сразу же после поступления самолетов в части. Как отмечалось в отчете главного инженера 5-й воздушной армии генерала А. Г. Руденко, «технический состав и работники ПАРМ-1 на эту работу затратили много сил и средств». Для ускорения производства работ по усилению шпангоутов самолетов Ил-2, кроме ПАРМ-1 и технического состава частей, мобилизо- вывались бригады стационарных авиамастерских и заводов НКАП. Работа приурочивалась к другим видам ремонта и производилась практически круглосуточно, невзирая на погоду. В условиях высокой влажности, особенно на черноморском побережье Кавказа, хвосты самолетов заводились в специально изготовленные крытые капониры, где производилась просушка клеевых соединений при помощи ламп АПЛ-1 или нагретого песка. Обрыв ушково-вильчатого болта крепления штока цилиндра уборки и выпуска шасси, а также трещины по сварке ломающихся подкосов шасси и в узлах стыка крыла с центропланом нередко вызывали тяжелые последствия (аварии и поломки). Однако они все же не имели в это время массового характера. Поэтому «для предупреждения и устранения их не требовалось большой затраты сил и средств, как это имело место при устранении дефектов хвостовой части фюзеляжа». Серьезные проблемы были и с моторами АМ-38 и АМ-38ф, которые нормально все же не работали. По опыту штурмовых частей 3-й воздушной армии один отказ мотора, который приводил к его преждевременному снятию с самолета или к вынужденным посадкам, авариям и катастрофам, приходился в среднем на 35 ч налета. В частях 15-й воздушной армии один отказ мотора АМ-38ф приходился на 20 - 25 часов работы.  Двухместный Ил-2 АМ-38 № 887 производства завода № 30 с пулеметом УБТ на турели. Государственные испытания, октябрь 1942г. В качестве «одного из наиболее крупных недостатков, как самолетов, так и моторов» инженеры полков указывали «ограниченный диапазон регулировки температуры воды и масла при температуре окружающего воздуха +25 град и выше, т.е. работа на режимном пределе». Частым явлением продолжали оставаться такие дефекты как «обрыв прицепных шатунов вторых и третьих цилиндров и как следствие авария мотора», прогар поршней - «в 90% случаев прогорает 5-й поршень левый», отказ в работе бензопомпы БНК-10 - «из-за выхода из строя мембраны». Свечи зажигания СВ-19 и СВ-20, как и прежде, отказывали, не наработав и 10 - 15 ч, а свечи БГ-27 - 25 - 30 ч. Совершенно неожиданными оказались результаты расследования случаев вынужденных посадок самолетов Ил-2 по причине самопроизвольной остановки моторов АМ-38ф в воздухе. Выяснилось, что виной тому является дефект переключателей типа АТЭ - в ходе эксплуатации ослабевает гайка крепления минусовой шайбы, которая развертывается, замыкает на массу, и мотор выключается. Осмотр по указанию главного инженера ВВС КА самолетов в действующих полках показал - дефект носит массовый характер. Например, только в одной 225-й шад при осмотре обнаружили дефектные переключатели на 35 самолетах. С появлением в строевых частях двухместных вариантов Ил-2 с оборонительным пулеметом УБТ и установкой ВУБ-3 техническому составу и специалистам по вооружению полков хлопот резко прибавилось. Так, уже после 5-10 посадок двухместного Ил-2 (особенно первых серий) на полевые аэродромы в большинстве случаев в средней части полукольца установки ВУБ-3 появлялись трещины. Приходилось в срочном порядке заменять турель и усиливать фюзеляж в районе выреза под кабину стрелка. Мучились вооруженцы с гибким рукавом подвода патронной ленты в приемник пулемета. При зарядке пулемета на протягивание ленты по рукаву даже опытный оружейник затрачивал примерно 6 мин. В боевых вылетах выяснилось, что ВУБ-3 не обеспечивает надежное питание пулемета УБТ патронами при стрельбе в воздухе. При всех максимальных углах возвышения пулемет стрелял автоматическим огнем, но при максимальном угле поворота и возвышения патронная лента в гибком рукаве настолько зажималась, что электромотор МУ-50 в системе подтяга патронной ленты оказывался не в состоянии подать ее вперед. Иногда лента обрывалась. К тому же, поскольку электромотор работал в крайне наряженном режиме, то его «пережог» был массовым явлением, особенно при стрельбе длинными очередями. По этим причинам весьма частыми были задержки в стрельбе - неподача патрона в приемник пулемета. При этом из-за резкой остановки подвижной системы (ползуна, затвора) детали пулемета испытывали большие динамические нагрузки, вызывающие их поломки, деформацию или преждевременный износ. Как следствие, в НКАП и заказывающие органы ВВС КА посыпались предложения летного и технического состава строевых частей о замене ленточного питания пулемета УБТ дисковым как более надежным в бою. Установку ВУБ-3 срочно доработали и к маю в серийное производство запустили модернизированный вариант. Основные изменения заключались в установке механического подтяга патронной ленты (вместо электрического) и усиленного полукольца турели, а также в изменении габаритов и подвески патронного ящика, что обеспечивало увеличенные углы обстрела из пулемета. Механизм подтяга патронной ленты, состоящий из подающей пружины, звездочки и рычага, устанавливался непосредственно в приемнике пулемета. При заправке ленты в приемник пружину требовалось завести, после чего «силой упругости пружины лента будет проталкиваться в приемник». Подзавод пружины осуществлялся во время стрельбы с помощью подвижной планки в приемнике пулемета, которая при стрельбе действовала на рычаг механизма подтяга, обеспечивая тем самым подзавод пружины до первоначального состояния, а значит, «постоянство силы подтяга ленты». Одновременно проявились и многочисленные дефекты пулемета, такие как неотдача и недоход частей в переднее положение, поперечный обрыв и отрыв дульца гильзы, а также «невхождение 12,7 мм патронов с пулей МДЗ в патронник стволов пулеметов». Например, когда части 232-й шад 2-го шак Резерва ВГК получили от 30-го завода новые самолеты Ил-2, то оказалось, что на 99 Ил-2 пулеметы УБТ при проверке на земле давали сплошные отказы в стрельбе по причине неотдачи и недохода подвижных частей. Заместитель старшего инженера дивизии инженер- капитан Копылов констатировал: «Дефект производственный: плохая пригонка и отработка на заводах ползуна, клина запирания и т.д.» При снаряжении патронных лент в строевых частях обнаружили целые партии патронов к пулемету УБ изготовления 1941 г. и 1942 г. с продольными трещинами на дульцах гильз. В результате «при перезаряжании пулемета пуля дефектного патрона застревает в пульном ходе и при очередной стрельбе происходит раздутие ствола и ствольной коробки». При детальной проверке оказалось, что в основе этих дефектов лежит целый комплекс недочетов в работе заводов наркомата вооружения и авиационной промышленности, а также и заказывающих управлений ВВС КА. На патронных заводах № 17, 46 и 188 НКВ имели место нарушения технологических режимов термообработки при изготовлении гильз к патронам калибра 12,7 мм, что приводило к снижению местной прочности стенки гильзы и ее разрыву в патроннике пулемета при стрельбе. На заводе № 74 НКВ, где был налажен валовый выпуск пулеметов УБ, из-за отсутствия должного контроля подгонка рабочей поверхности запорного вкладыша к гнезду ствола в ряде случаев оказывалась односторонней. Это вызывало ускоренный износ рабочих поверхностей ствола и вкладыша. Примерно после 3000-4000 выстрелов зазор между зеркалом затвора и пеньком ствола увеличивался настолько, что вызывало задержку «отрыв дулец у гильз». В дополнение к этому при принятии на вооружение ВВС пулемета УБ не были проверены стрельбой патроны с пулей МДЗ-З, которая была на 2,7 мм короче других пуль калибра 12,7 мм. Считалось, что отработка патронов с МДЗ-З на пулемете БС и положительные результаты испытаний стрельбой в НИП АВ ВВС являются вполне достаточной гарантией надежности работы этого патрона и на пулемете УБ. Однако у пулемета УБ в сравнении с пулеметом БС был укорочен приемник и поэтому «поставлено пружина уравнителя с уменьшенной стрелкой прогиба». Именно это обстоятельство и стало причиной задержки типа «опережение» при стрельбе из пулеметов УБ патронами с пулей МДЗ-З: из-за «незахвата патронов лапками затвора и утыкания патрона в патронник ствола» автоматическая стрельба прекращалась. Для устранения дефекта завод № 74 оперативно разработал для пулемета УБ пружину уравнителя нового типа, а в строевые части разослал ремкомплекты для замены пружин старого типа. Заместитель главного инженера ВВС КА генерал Лапин во избежание «отказов и происшествий при эксплуатации вооружения и боеприпасов на самолетах в частях ВВС КА» шифротелеграммой от 6 июня 1943 г. временно запретил применять в пулеметах УБ патроны с пулей МДЗ-З. Кроме того, был усилен контроль на заводах за соблюдением технологии сборки и отладки пулеметов, изготовления гильз, а также введена лакировка гильз и выданы рекомендации строевым частям смазывать патроны перед каждым боевым вылетом. Несмотря на доработку ВУБ-3 и пулемета, проблема отказов в работе УБТ по причине неподачи патрона в приемник полностью решена не была - при стрельбе в воздухе, особенно длинными очередями, продолжали случаться задержки и даже заклинивание автоматики пулемета. По воспоминаниям воздушного стрелка 43-го гшап Г. А. Литвина «Березин» при стрельбе в воздухе отказывал почти в каждом боевом вылете, а стрельба длинными очередями производилась «с замиранием сердца». Смазка патронов перед стрельбой (вылетом на боевое задание) спасала лишь отчасти. Стрельба очередью свыше 10 патронов становилась причиной «обязательного заклинивания пулемета…» Наиболее распространенной задержкой пулемета (около 55% всех задержек) в это время являлось заклинение ползуна с клином запирания затвора, из-за плохой подгонки клина и грубой обработки ползуна на заводе. При этом обычно образовывались заусенцы и приподнятости металла на ромбовидном выступе и в пазу. В этом случае, как правило, требовалась замена ползуна. Клин запирания затвора выходил из строя уже при настреле в диапазоне от 300-1500 выстрелов. В то же время при хорошей подгонке он выходил из строя только в результате износа рабочей поверхности после 5000-6000 выстрелов. Отмечалась значительная усадка пружин - возвратной, спускового движка и рамки спускового механизма. Причиной усадки являлись недостаточная термообработка и большие напряжения в металле, возникающие при быстро меняющейся знакопеременной динамической нагрузке. Вследствие этого пружины теряли жесткость, садились: «свой срок живучести не выдерживают». Из-за плохой термообработки частыми являлись случаи выхода из строя затвора по причине «образования трещины в перемычке, соединяющей отверстия для фиксатора и для выхода бойка». Статистика поломок и отказов затворов УБТ показывает, что только 25% затворов выдерживали гарантийный ресурс в 4000 выстрелов. Обычно затворы выходили из строя в среднем после 800-1000 выстрелов. Возвратная пружина в среднем выдерживала 3500-4000 выстрелов (усадка пружины), фиксаторы затвора - 4000 выстрелов, ладыжка ствольной коробки - 3500-4000 выстрелов, движок подачи приемника - 4000 выстрелов. Инженерами по вооружению полков и дивизий делался неутешительный вывод: «Пулемет УБТ, как и пушка ШВАК требует повседневного технического контроля с целью своевременного выявления износившихся деталей и их замены, так как многие детали пулемета имеют невысокую живучесть, отличающуюся большим непостоянством». При несоблюдении этих условий число отказов УБТ значительно возрастало. С целью устранения недостатков установки ВУБ-3 технический состав и специалисты по вооружению полков довольно много экспериментировали. В частности, в июне 1943 г. заместитель старшего техника по вооружению 825-го шап старший техник-лейтенант Гонин снял с установки гибкий рукав (от него остался только переходник основания), вывел ленту из центра патронного ящика вверх через трапециевидную воронку прямо в приемник, срезал угол воронки, касающийся при развороте вправо борта самолета. Отстрел показал - в сравнении с серийной установкой «увеличились углы возвышения и снижения настолько, насколько воздушный стрелок может высунуться из кабины». Кроме того, до 30 сек сократилось потребное время заряжания патронной ленты в пулемет. Учитывая положительные результаты такой доработки, заместитель старшего инженера по вооружению 225-й шад инженер-капитан Николаев в своем рапорте от 23 июня просил заместителя главного инженера по вооружению 15-й воздушной армии модифицировать подобным образом установки ВУБ-3 на самолетах одного звена «для окончательного убеждения в целесообразности этого». Примерно в это же время в 775-м шап по предложению помощника командира полка по воздушно-стрелковой службе старшего техника-лейтенанта И. П. Постасюка с целью увеличения углов обстрела из пулемета УБТ был укорочен патронный ящик и перенесены ограничители на полукольце турели. Испытания стрельбой в воздухе показали, что углы обстрела влево и вправо увеличились до 90°. При этом автоматическая стрельба влево и вправо вверх при всех углах поворота пулемета оказалась возможной, но прицеливаться на предельных углах поворота вправо было трудно, «так как прицел стоит слева». Во всех случаях прицельный огонь в стороны можно было вести при углах до 60°, а в диапазоне 60 - 90° - по трассе. Помощник командира 2-го смешанного авиакорпуса по воздушно- стрелковой службе инженер-майор Волощенко считал целесообразным выполнить такую доработку на всех самолетах Ил-2, о чем и доложил специальным донесением от 16 июля помощнику командующего ВВС КА по воздушно-стрелковой службе генерал-майору Рафаловичу.  Техническое обслуживание 37-мм пушки НС-37 Серьезные нарекания технического состава вызывали 37-мм пушки НС-37 и их пушечные установки противотанкового варианта Ил-2, которые имели многочисленные конструктивные недостатки. Технический состав полков отмечал плохую термообработку металла, что являлось причиной поломки отдельных деталей пушки. Например, вкладыш ударника выдерживал в среднем только 120-235 выстрелов, после чего ломался. Очень часто перегорал электроспуск. Пришлось ставить на пушках механический дублер. При неполной разборке пушки было очень трудно устанавливать прибор для поджатия пружины рычага подачи приемника - требовалось увеличить вырез в верхней обшивке плоскости. Троса перезарядки на заводе ставились не вытянутыми. Поэтому через несколько боевых вылетов троса вытягивались настолько, что не выполняли своего назначения. Конструкция двух лючков над снарядным ящиком сильно затрудняла укладку патронной ленты. Предлагалось «сделать над отсеком одну общую крышку». Из-за «неплавного подвода ленты из патронного ящика в подводящий рукав» довольно часто (90% всех случаев) происходил обрыв звеньев и вследствие этого прекращение огня из левой пушки. Встречались случаи «выпадения патрона из ленты (на левой пушке) и неотход подвижных частей пушки», а также непопадания звена в патронник по причине нестандартности звеньев. Как следствие, происходил отказ в работе пушек. Последние дефекты обуславливались тем обстоятельством, что в крыльевом варианте пушки НС-37 на Ил-2 использовались звенья от мо- тор-пушки этого типа, установленной на истребителе Як-9т, где «усилие съема было в пределах 50-80 кг». Из- за увеличения боекомплекта в сравнении с Як-9т и особенностей пушечной установки на самолете Ил-2, «указанное усилие съема оказалось недостаточным, почему и начали появляться случаи выпадения патронов из звена». Для изжития этого дефекта довольно скоро было «отработано и запущено в валовое производство звено с усилием съема 80-100 кг, а старые звенья из употребления изъяты». Столкнулись в полках и с несколько необычными эксплуатационными трудностями. Оказалось, что обслуживание пушек НС-37 девушками- оружейницами непосильно: «практикой установлено, что для обслуживания пушек необходимо иметь штат вооруженцев из мужчин». При этом если полк работал всеми самолетами и выполнял 2-3 полковых вылета в день, то существующий штат специалистов по вооружению не справлялся с подготовкой самолетов к повторным боевым вылетам. Когда температура наружного воздуха упала ниже минус 10°С начались массовые отказы пушек НС- 37. Дело в том, что гидротормоз пушки снаряжался на заводе водоглицериновой смесью, непригодной для работы при низкой температуре. Как всегда, положение спасла смекалка русского солдата. Используя опыт «самолетчиков», которые применяли в гидротормозах шасси спиртоглицериновую смесь, вооруженцы опытным путем определили необходимое процентное соотношение спирта и глицерина в аналогичной смеси для пушки. Работа автоматики пушки и величина отката проверялась путем отстрела на земле при различном соотношении спирта и глицерина. Пушка уложилась в требуемые параметры и начала безотказно работать при составе смеси 90% спирта и 10% глицерина. По сути, это практически чистый спирт. К сожалению, вынужденное применение спиртовой смеси в пушках НС-37 приводило и к известным заботам комсостава полков по обеспечению контроля использования смеси по прямому назначению. Естественно, это не всегда удавалось… В дальнейшем по рекомендации ОКБ-16 и НИИ АВ в гидротормоз пушки стали заливать тракторный керосин № 1. Для оказания помощи строевым частям в этом вопросе от ОКБ-16 в действующую армию срочно выехали небольшие бригады специалистов. В апреле на многих боевых самолетах обнаружился дефект производственной отделки: происходило отклеивание миткалевого покрытия, расслоение и деформация фанерной обшивки, растрескивание лакокрасочного покрытия и т.д. Отмечались многочисленные случаи, когда в полете с крыльев срывало фанерную обшивку. По этим причинам только в одной 16-й воздушной армии вышло из строя 125 самолетов Ил-2. Кроме них, из-за дефектов обшивки считались небоеспособными еще 27 истребителей Ла-5, а также 97 Як-1 и 100 - Як-9 и Як-7. В 13-й воздушной армии из строя вышли 84 штурмовика Ил-2, 11 Ла-5 и 70 самолетов Як-1, Як-7. Подобная картина наблюдалась и в других воздушных армиях. Проведенное специально назначенной комиссией расследование показало, что основными причинами дефектов самолетов являлись: некачественная нитрошпатлевка ALU- 22, из состава которой был выведен дефицитный в то время свинцовый крон, недостаточная площадь крепления обшивки к силовому каркасу крыла и, наконец, просто производственный брак, вследствие нарушений технологического процесса обработки древесины.  Ил-2 № 7005 производства завода № 1 на статиспытаниях в ЦЛГИ. Май 1943г Судя по документам, основной брак в это время исходил от заводов № 1 и 30. При этом пальму первенства в этом вопросе держал московский завод. Например, в частях 232-й шад 2-го шак Резерва ВГК небоеспособными оказались почти все Ил-2, полученные на 30-м заводе: в 704-м шап - 34 самолета, в 801-м шап - 32, в 230-м шап - 34 машины. Положение в полках 231-й шад этого корпуса было значительно лучше. Из строя вышли 33 самолета Ил-2 производства завода № 30 - немногим больше одной трети боевого состава дивизии. Отрыв миткалевого покрытия с плоскостей и килей самолетов, а также обшивки крыла в полете, как правило, начинался в районах «металлических лент лонжеронов балок РО и лючков патронных ящиков пушки, а также в переходе с фюзеляжа на киль». Вызванные с завода № 30 бригады установили массовый производственный брак: смещение листов фанеры обшивки крыла относительно шаблона, плохая проклейка обшивки по стрингерам и нервюрам, «смещение гвоздевого шва, непроклейка перкаля, подрезы перкаля в местах лент лонжеронов, так как их углы не прошпаклеваны и образуют острый угол». В результате плохой проклейки сырость проникала повсюду, что и приводило «к отставанию фанеры и перкаля и срыву и того и другого в полете». Старший инженер 232-й шад инженер-полковник Герасимчук в своем отчете о состоянии материальной части дивизии констатировал: «Крылья Ил-2\ изготовленные заводом № 30\ начиная с серии 14 и кончая серией 20, выполнены с грубым нарушением технологии. Как следствие нарушения технологии - каждый самолет имеет коробление фанерной обшивки крыльев и волнистость ее». В дополнение к этим бедам в ходе осмотра самолетов в 231-й шад были обнаружены еще два не менее опасных дефектов: трещины в стыковочных узлах центроплана (5 машин), а также «овализация и эксцентричность стаканчиков тяг элеронов» (12 машин). Пришлось срочно заменять и рассылать циркуляры в другие части о незамедлительном осмотре стыковочных узлов и тяг элеронов Ил-2. Проведенные в ЦАГИ в мае месяце специальные исследования на прочность нескольких серийных штурмовиков показали, что на Ил-2 производства завода № 30 (зав. № 302263) уже при 50% нагрузке от расчетного значения (по нормам прочности 1937 г. это соответствует перегрузке 4,13 - авт.) появилась «волна, означающая начало отрыва обшивки от лонжерона крыла, а в последующем и от всего силового набора крыла». При повышении нагрузки до 60% от расчетной и выше начался отрыв фанеры по всему размаху крыла в местах стыка с дюралевой обшивкой и склейки у переднего и заднего лонжеронов. Как докладывал старший военный представитель ГУЗ ВВС в ЦАГИ инженер- майор Вдовин, «при последовательной подгрузке самолет неприятно трещал в различных местах, что уже говорило о продолжавшемся распространении волн возрастающей мощности». Разрушение крыла наступило при достижении нагрузки 90% от расчетной величины. Самолет производства куйбышевского завода № 1 (зав. № 7005) без каких-либо замечаний выдержал нагрузку в 110% от расчетного значения. Как следует из материалов ЦАГИ, перед поступлением в институт оба штурмовика прошли испытания на прочность в ЛИИ НКАП. На самолете 30-го завода было выполнено 26 пикирований, а на самолете 1-го завода - 34 пикирования. Скорость на пикировании достигала 450 км/ч, а перегрузка на выходе из пикирования - порядка 5 единиц. Перед летными испытаниями путем простукивания крыла самолетов были определены места возможного непрок- лея обшивки с каркасом. После полетов новых мест возможного не- проклея не обнаружено. В процессе подготовки самолетов к статическим испытаниям было обнаружено, что на самолете № 7005 миткаль приклеен к обшивке крыла (фанере) в основном только в местах прохождения лонжеронов и нервюр, а на самолете № 302263 - отставание верхнего шпона фанеры на верхней поверхности законцовки крыла между лонжеронами в зоне нервюр №№ 20-21. Интересно отметить, что статиспытания штурмовиков Ил-2 29 мая проводились в присутствии зам- наркома авиапрома П.В. Дементьева и главного конструктора самолета С. В. Ильюшина.  Ил-2 № 2263 производство зовода № 30 но статиспытаниях в ЦАГИ. Мой 1943г  Поперечная трещина в полотне на носке крыла с месте стыковки дюралевой обшивки с фанерной на Ил-2 № 2263 при нагрузке в 65-70% от расчетной.  Разрушение стрингеров крыла самолета Ил-2 №2263 производства завода № 30, вызванное появлением волн в обшивке, на статиспытаниях в ЦАГИ. Май 1943г Несмотря на проводимый в строевых частях ремонт обшивки дефектных самолетов, положительных результатов все же не было достигнуто. Обшивка продолжала отрываться в полете как по старым местам, так и по новым. Более того, в некоторых полках количество случаев срыва обшивки не только не уменьшилось, а даже увеличилось. Летчики опасались выполнять на самолетах маневры с большими перегрузками. Все это вместе взятое серьезно ограничивало «возможность использования самолета Ил-2 в полной мере, согласно его ЛТД». Дело дошло до того, что командование авиаполков с целью предотвращения серьезных летных происшествий вынужденно снижало летчикам боевую нагрузку, поскольку летать на имеющихся в частях самолетах было просто опасно. В дальнейшем эта инициатива была узаконена специальным распоряжением УТЭ ВВС от 22 июля 1943 г. Нормальная бомбовая нагрузка двухместных самолетов Ил-2 ограничивалась 300 кг. 27 июля в ЦАГИ закончились ста- тиспытания самолета Ил-2 № 1826 производства завода № 30. Штурмовик был сдан заводом 14 марта 1943 г. и налетал 20 ч, после чего обнаружился дефект обшивки крыла. Самолет отремонтировали по технологии, предложенной ОКБ Ильюшина. Была проведена «замена миткаля полотном, одетого на крыло в виде чулка с соответствующим проклеем». Предполагалось, что в случае срыва обшивки от каркаса крыла она будет удерживаться полотном, «завязанным» снизу крыла. В ходе испытаний самолета обшивка оторвалась на правом крыле при нагрузке 110% от расчетного значения (соответствует перегрузке 7,5 единиц). При этом дважды открывались люки патронных ящиков - при нагрузке 60% и 100%. Дополнительные испытания на прочность самолета Ил-2 № 1850 производства завода № 30 подтвердили недостаточную прочность узлов крепления крышек патронных ящиков. Отрыв крышки начинался при нагрузке 60% от расчетного значения. Крышка крепилась к патронному ящику по одной длинной стороне пятью язычками и по другой длинной стороне пятью замками. Каждая из двух коротких сторон крышки, крепилась одним замком.  Крышка патронного ящика самолета Ил-2 № 301850 конструкции завода № 30  Крышка патронного ящика самолета Ил-2 № 7005 конструкции завода № 1  Разрушения крышки патронного ящика конструкции завода № 30 при нагрузке› соответствующей 60% расчетной При сравнении с крышкой от Ил-2 № 7005 производства завода № 1 оказалось, что последняя крепится к патронному ящику девятью стальными замками и тремя дюралюминовыми язычками. Причем вместо язычков по углам крышка крепится замками. От завода № 30 потребовали перейти к конструкции крышек патронных ящиков по образцу завода № 1, которые при всех испытаниях оказались более надежными. Строевым частям рекомендовали проводить ремонт дефектных самолетов по новой технологии. Негативные тенденции с боеготовностью материальной части потребовали от Государственного Комитета Обороны, штаба ВВС КА и НКАП чрезвычайных шагов по исправлению ситуации. В составе НКАП в июне 1943 г. была создана Главная инспекция по качеству, и одновременно было проведено значительное расширение штатов Управления заказов и Военной приемки, а также укомплектование последних квалифицированными специалистами. На авиазаводах был введен жесткий контроль качества фанеры, склейки крыла, приклейки фанеры к каркасу крыла, изменена технология лакокрасочных покрытий, а также проведена работа по усилению деревянного фюзеляжа до требуемых норм прочности. В авиачастях действующей армии в соответствии с ремонтными бюллетенями заводов в срочном порядке был организован технический осмотр всех самолетов Ил-2 и ремонт обшивки крыльев и фюзеляжа силами техсостава полков, ПАРМ и заводскими бригадами. Для ускорения работы по вводу в строй неисправных самолетов на фронт были направлены дополнительные заводские бригады. Командующие и главные инженеры воздушных армий, ВВС фронтов и округов обязывались обеспечить жесткий контроль исполнения техническим составом инструкций и указаний о порядке обслуживания и ремонта самолетов деревянной и смешанной конструкции. Каждый случай выхода из строя самолетов вследствие загнивания древесины и фанерного покрытия или по другим не боевым причинам должен был расследоваться, а виновные привлекаться к ответственности. Уже к 1 июля 1943 г. процент неисправных боевых самолетов в ВВС КА удалось понизить до 11,7%. Причем из общего числа небоеспособных самолетов больше всего - 27,4%, приходилось на долю штурмовиков Ил-2. Особо отметим, что при общем по ВВС КА сокращении процента неисправных самолетов количество не ремонтируемых из-за отсутствия запчастей боевых машин неуклонно возрастало. Если по состоянию на 10 марта 1943 г. по этой причине не ремонтировалось 37,9% неисправных самолетов, то на 1 апреля - 41,3%, на 1 мая - 44,3% и на 1 июня - 46,3%. Главный инженер 16-й воздушной армии генерал-майор В. И. Ребров в одном из отчетов докладывал: «Живучесть самолетов значительно сокращается тем, что органы снабжения и заводы НКАП не обеспечивают части достаточным количеством запасных частей, из-за отсутствия которых часто приходится направлять в капитальный ремонт и даже списывать самолеты и моторы. Например, самолеты Ил-2 списываются из-за отсутствия запасных частей фюзеляжейкоторые приходят в негодность быстрее остальных частей самолета. Изготовлять запчасти и отдельные детали силами реморганов обходится очень дорого, а часто вообще невозможно». К наиболее ходовым запасным частям относились воздушные винты, водо- и маслорадиаторы, маслопетрофлексы, ломающиеся подкосы, колеса шасси, резина, а также расходные материалы: эмалит, перкаль, казеин, растворитель, дюраль, фанера. В остром дефиците продолжали оставаться моторы АМ-38ф, пригодные к использованию на боевых самолетах. Выполнение полками планов по вводу в строй Ил-2 по замене моторов стабильно не выполнялись. В ряде дивизий по этой причине в течение трех-четырех месяцев простаивали по 10-15 вполне исправных самолетов Ил-2. Инженеры штурмовых авиаполков и дивизий в своих отчетах указывали, что «большим тормозом в боевой работе» является отсутствие в системе технического снабжения, так называемых «мелочей» (крепежных деталей для силовых узлов шасси, костыльной установки подвески консолей, плоскостей и т.д.). Их приходилось изготавливать в полевых авиаремонтных мастерских ПАРМ-1, на что уходило много времени, так как в большинстве случаев требовалось обеспечить 2-й класс точности обработки деталей и специальную температурную закалку. Из-за отсутствия в достаточном количестве ремонтных групповых комплектов в частях «практиковалось разделка списанных и ремонтных самолетов на запчасти силами технического состава авиаполков и ПАРМ-1». Предлагалось пересмотреть состав поставляемых промышленностью групповых комплектов Ил- 2, поскольку некоторые комплекты были «слишком громоздкими для войны». Кроме этого, требовалось ввести групповые комплекты по отдельным видам полевого ремонта Ил-2: «Практика совершенно точно определила номенклатуру для восстановления самолета, например, при вынужденных посадках на фюзеляж и т.д.». Положение осложнялось еще и тем обстоятельством, что обслуживание полков со стороны БАО в ряде случаев оставляло желать лучшего. Заявки старших инженеров полков и дивизий на запасные части и расходные материалы длительное время не удовлетворялись со ссылкой на отсутствие таковых на складах. Более того, как следует из документов, «большое количество матчасти» простаивало не только из-за отсутствия запасных частей и расходных материалов, но также из-за плохой доставки на склад БАО имеющихся в наличии на складах РАБ запчастей и материалов. Иногда на это действо уходило по 3-4 дня. Вот что писал по этому поводу в августе 1943 г. старший инженер 225-й шад инженер-майор Бурцев: «На все заявки, поданные в БАО, РАБ и в Отдел снабжения 15 ВА, пока никаких реальных результатов не имею. Моторов нет, винтов и маслорадиаторов тоже нет. Поэтому неудивительно, что процент неисправных самолетов все время растет. …Вопросы снабжения и обеспечения запасными частями и расходными материалами по-прежнему остаются узким местом в нашей работе, заявок много, но запасных частей и расходных материалов нет. БАО до сих пор считают второстепенными вопросы снабжения запасными частями. Дело доходит до того, что 614-й Курский штурмовой авиаполк из-за отсутствия ветоши и оружейного масла в один из летных дней вынужден был прекратить полеты, так как в течение 2-х боевых дней вооружения не чистил». По докладу заместителя старшего инженера 225-й шад по авиавооружению инженер-капитана Николаева БАО №№ 267, 176, 108, 198 и 197 плохо снабжали части дивизии запчастями и протирочным материалом. По этой причине «2 раза из- за отсутствия оружейного масла в 198-м и 267-м БАО, 614-й и 825-й шап на ночь вооружение смазывали авиационным маслом, что является прямым нарушением приказа НКО и, кроме этого, с наступлением утренних заморозков может привести к 100% отказу вооружения». Старший инженер 232-й шад инженер-полковник Герасимчук в своем отчете за май 1943 г. в отношении деятельности батальонов аэродромного обслуживания высказался более жестко: «Работники БАО занимаются больше всего обслуживанием себя, никто их не контролирует в этом деле. Если, что потребуется из деталей, пишем заявки, эти заявки проходят длительный путь и множество инстанций, и везде на них смотрят «сквозь пальцы». Недостаток запчастей по мотору и самолету, достаются полками из разбитых машин. Достать даже машину для полка, это целое событие, это, как правило, невозможно. Руководители БАО и тем более РАБ «зажирели» и правильно в полках говорят: «кто воюет, а кто отвоевывается». Как должны работать БАО Калининского фронта, нужно поучиться в батальонах Волховского фронта». Следует учитывать, что обеспеченность запчастями воздушных армий все же была более-менее сносной. Тыловые части снабжались запчастями на порядок хуже. Так, из 1605 (!) неисправных самолетов ВВС КА по состоянию на 1 июня 1943 г., не ремонтируемых только лишь из- за нехватки запчастей, 1298 боевых машин находилось в тыловых военных округах, в том числе: 309 Як-1 и Як-7, 99 ЛаГГ-3, 78 Ла-5, 84 Пе-2 и 444 (!) Ил-2. Другими словами, в ВВС КА имелись почти две воздушные армии среднего размера, небоеспособные из-за отсутствия запасных частей. В то же время заводы НКАП перенапрягались сверх всякой меры, форсируя выпуск боевых самолетов. Требования ВВС увеличить поставки в оборотный фонд авиамоторов, запасных частей и ремонтных групповых комплектов, что позволяло бы оперативно восстанавливать имевшуюся материальную часть, руководством НКАП игнорировались. Видимо, было проще «гнать план» по самолетам, чем заниматься трудоемким процессом налаживания выпуска «мелочей». Здесь стоит затронуть и такой приметный вопрос как взаимозаменяемость агрегатов самолетов Ил-2, построенных разными заводами. Теоретически все серийные Ил-2, изготовляемые по одному комплекту чертежей, исходящего от завода № 18, как головного по серийному производству штурмовика, должны быть строго одинаковы. Практически так никогда не было. Имелось десяток причин, которые в своей сумме нарушали этот принцип. Самолеты Ил-2 разных заводов отличались и притом значительно. Фактическое отсутствие «обязательного для всех машин одного класса стандарта на мелкие детали (колеса шасси, пневматики, хвостовые колеса, зарядные штуцеры, пробки горловин бен- зо- и маслобаков, различные краны, фильтры и т.д.)» серьезно затрудняло организацию эксплуатации и ремонта самолетов Ил-2 в частях, а также «вызывало большой процент простаивающих самолетов вследствие плохой взаимозаменяемости деталей и агрегатов …при затруднении поставки с заводов имущества». Командующим ВВС было даже дано указание комплектовать штурмовые авиачасти и соединения преимущественно самолетами с одного завода. Проведенная в апреле-мае 1943 г. проверка на взаимозаменяемость агрегатов самолетов Ил-2 производства заводов № 18 и № 1 показала, что использовать некоторые агрегаты с самолета одного из заводов для ремонта и восстановления самолетов другого завода нельзя. Из числа крупных агрегатов невзаимозаменяемыми оказались: плоскости (разные стыковочные болты - конические и цилиндрические), ферма костыля, верхний и задний бензобаки, щитки крыла, основной маслобак, руль высоты, комплект элеронов, складывающийся подкос. Как следует из доклада заместителя старшего военпреда ГУЗ ВВС на заводе № 1 инженер-майора Коннинского от 11 июня, перечень невзаимозаменяемых более мелких агрегатов и деталей включал еще два десятка позиций. Отличия самолетов производства заводов №No 1 и 18 от штурмовиков завода № 30 были еще значительнее. Невзаимозаменяемыми оказались бронелюки капота мотора и фонари кабины стрелка из-за различной конструкции подвески их и конструкции замка. У бронекорзин маспорадиаторов не совпадали отверстия под бронешурупы. На самолеты завода № 30 нельзя было поставить плоскости заводов № 18 и № 1 в силу несовпадения стыковочных отверстий. Нельзя было заменить и подмоторные рамы, «ток кок ромы изготавливаются не по стандарту и требуют индивидуальной подгонки на заводе».  Узел крепления консоли крыла Ил-2 Многочисленные детали винтомоторной группы - штуцеры, угольники, накидные гайки, ниппели, «различны по конструкции и размерам\, как у разных заводов, так и различных серий самолетов». Поступающие в части в качестве запчастей пирамиды подвески амортизационных стоек не имели просверленных по стандарту отверстий для болтов крепления. Их подгонка по месту в частях «требовала больших трудовых затрат». Руль высоты изготавливался на заводах «комплектно с индивидуальной подгонкой двух половина. Поэтому при замене одной половинки руля высоты приходилось менять весь комплект или «переклепывать фланец- звездочку со старой половины руля на новую». С целью повышения контроля качества выпускаемых боевых самолетов НИИ ВВС, помимо периодических контрольных испытаний, ввело дополнительные летные испытания группы из трех самолетов Ил-2 на износ. Идея этих испытаний состояла в том, чтобы в кратчайшие сроки выработать на этих самолетах ресурсы, установленные для всех агрегатов, затем превысить их и определить «слабые» места штурмовика. Непосредственно на заводах, наряду с повседневными сдаточными испытаниями серийных Ил-2, стали проводиться, так называемые, контрольные партионные испытания. Проводились они комиссией под председательством старшего военного представителя ГУЗ ВВС на заводе. Для этих испытаний по назначению военпреда от зачетной партии наугад выбирался один из серийных самолетов, выделялся летчик-испытатель и назначался срок испытаний. По результатам этой работы составлялся подробный отчет, который после утверждения становился официальным аттестатом качества самолетов, выпускавшихся заводом за определенный период. Благодаря принятым мерам качество выпускаемых самолетов Ил-2 постепенно улучшалось, но до конца войны этот вопрос решить так и не удалось. Как следует из материалов НИИ ВВС, несмотря на большое количество проведенных статиспытаний агрегатов серийных самолетов Ил-2 и доработок, их прочность осталась на прежнем уровне. Слабым местом оставались стыковочные узлы отъемной части крыла. Это подтверждалось и эксплуатацией самолетов в строевых частях. Однако никаких работ в этом направлении на заводах не проводилось. Серьезным недостатком являлось то обстоятельство, что все ста- тиспытания проводились на заводах при полетных весах, которые на 2- 3% ниже фактических весов серийных самолетов. Качество производственного исполнения серийных самолетов по спецоборудованию в течение 1943 г. не только не улучшилось, но даже значительно ухудшилось. Количество дефектов, отмеченных в актах НИИ ВВС по испытаниям, возросло почти в 4-5 раз. В частности, завод № 1 в течение 1943 г. не провел в жизнь ни одного изменения, предложенного НИИ ВВС по улучшению работы радио и спецоборудования. Заводы постоянно стремились занизить вес пустого самолета, объясняя имеющиеся колебания весов серийных самолетов «только за счет допусков на вес мотора [± 17,6 кг) и брони (± 25 кг)». В действительности же вес пустого самолета неуклонно возрастал за счет веса конструкции крыла (на 43 кг), центроплана - 22 кг, складывающихся подкосов - 8 кг, маслобака и т.д. Как удалось установить специалистам НИИ ВВС, вес пустого Ил-2 должен был увеличиться на 75 кг. Анализ отдельных разделов отчетов по испытаниям серийных Ил-2 на заводах показывает, что выводы по ним сделаны необъективно. Так, максимальные скорости самолетов у земли и на границе высотности фактически оставались на прежнем уровне, но заводы докладывали об их увеличении. Заводы завышали максимальные скорости примерно на 10- 12 км против реальных скоростей. В ряде случаев это подтверждалось дополнительными контрольными испытаниями серийных Ил-2 в НИИ ВВС. Военные отмечали, что конструктивные изменения, проводимые заводами, несомненно, облагородили самолет, однако качество внешней отделки Ил-2, особенно крыла и производственное исполнение самолета в целом продолжали оставаться «недостаточно хорошими». Как следствие, «нет прироста скорости». В течение 1943-45 гг. делались неоднократные попытки улучшить летные и эксплуатационные качества Ил-2. Так, к 20 августа 1943 г. на заводе № 18 был построен 31 самолет Ил-2 (начиная с самолета зав. № 1870166) с фибровыми бензобаками. Эта работа выполнялась на основании распоряжения начальника УЗСиМ ВВС КА генерал-майора П.А. Алексеева. Завод должен был построить 100 самолетов Ил-2 с фибровыми бензобаками и 150 самолетов со смешанным комплектом бензобаков: задний и нижний - фибровые, а передний - металлический. Эти самолеты предполагалось направить в части 1-й заб для формирования маршевых авиаполков, где они должны были пройти войсковые испытания. Фибровые бензобаки целиком изготавливались из фибры, за исключением их арматуры. При этом протектор фибровых баков отличался от протектора металлических баков толщиной и общей конструкцией. Протектор имел толщину 12 мм и состоял из трех слоев. Первый слой толщиной 4 мм выполнялся из кожзаменителя, прилегающего к фибре (но к ней не приклеивался). К кожзаменителю приклеивался второй слой из мелкопористой активной бензонабухающей губки «Аназот». Третий слой представлял собой резиновый чехол, состоящий из двух частей, изготавливаемых отдельно: нижней - мешка, и верхней - крышки. Мешок натягивался на бак и скреплялся с крышкой петлями. Емкость системы фибровых бензобаков была равна емкости системы с металлическими баками или на 10 - 14 л больше.  Винт АВ-5л-158 Фибровые бензобаки имели повышенную виброустойчивость, исключающую появление трещин, которые являлись массовым дефектом сварных металлических бензобаков. При этом на каждом самолете экономилось 55-56 кг дорогостоящего дефицитного цветного металла. Но самое главное, фибра не давала «вторичного» эффекта при попадании в бак пуль - на выходном отверстии пули, пробившей фибровый бак, отсутствовали характерные для металлических баков рваные и развороченные края пробоины, не позволяющие протектору затянуться. На испытаниях новые баки не давали течи даже с 17 пробоинами от пуль нормального калибра. К сожалению, без недостатков не обошлось. Оказалось, что отремонтировать фибровые бензобаки в полевых условиях практически невозможно. Технология их ремонта, разработанная на 18-м заводе на основании инструкции ВИАМ, была трудоемкой, хотя и несложной, имела ограничения по температуре окружающего воздуха (не ниже 12°С, но не более 30-40°С), что предполагало наличие закрытого помещения (в зимнее время отапливаемого) и отнимала у технического состава много времени. В то же время заменить вышедший из строя бензобак было просто нечем, так как поставка их заводами НКАП была крайне неудовлетворительной. В результате из-за отсутствия бензобаков самолеты простаивали в ремонте длительное время. Кроме того, фибровые бензобаки текли «через болты крепления горловин и болты крепления бензодотчиков». По этим причинам в частях действующей армии фибровые бензобаки ремонтных Ил-2 заменяли обычными металлическими. В период с 12 сентября по 18 ноября 1943 г. в ЦАГИ по заданию наркомавиапрома проводились специальные летные испытания самолета Ил-2 АМ-38Ф на вибрацию. Инициатором этих исследований был винтовой завод № 35. Здесь следует сказать, что военпреды на заводе № 30 в июле-августе отбраковали по этой причине довольно много самолетов. Ни самолетостроители, ни моторный завод, ни винтовой своей вины не признавали. Это и послужило поводом для проведения детальных исследований причин возникновения сильных вибраций на самолетах Ил-2 и разработки мероприятий для их устранения. Руководил работами начальник 2-го отдела лаборатории № 3 института профессор М.В. Келдыш. В состав группы входили: начальник группы вибраций С.П. Стрелков, Н.Н. Чернышев и А.И. Панкратов. Испытания проводились на самолете Ил-2 No 302786 с мотором АМ-38Ф № 4591698 и винтом АВ-5л-158 № 063675. Этот самолет вследствие интенсивных вибраций от винтомоторной группы военной приемкой завода № 30 был признан не подлежащим сдаче. Оказалось, что имевшие место на всех режимах полета самолета сильные вибрации имеют частоту, совпадающую с частотой оборотов винта. При этом периодические вибрации с частотой оборотов винта, вызываемые винтомоторной группой, усиливались в интервале 1850-1950 об/мин коленчатого вала мотора. Эти вибрации носили резонансный характер, наиболее резко выраженный в диапазоне частот, в котором лежат три собственные частоты моторной установки. Рабочая группа ЛИИ сделала вывод, что одним из основных источников возникновения вибрации винтомоторной группы, передающиеся затем на весь самолет, является винт. Однако даже «если статическоя балансировка винта будет выдержана, то все-таки могут появиться резонансные вибрации (значительно меньших амплитуд), возбуждаемые винтом на режимах работы мотора порядка 1800-2000 об/мин». Проверка статической балансировки винта № 063675 показала, что он имеет разбалансировку почти в 6 раз превышающую норму. После балансировки винта интенсивность вибрации значительно уменьшилась, но полностью не исчезла. Дополнительные полеты этого самолета с другим винтом Nq 0237443, имеющим нормальную балансировку, подтвердили полученные результаты. Выборочная проверка балансировки еще двух винтов АВ-5л-158 зав. №№ 083648 и 083682, взятых наугад из сборочного цеха завода № 30, выявила у них значительную разбалансировку (в 4 - 5 раз выше нормы). То есть, наличие значительного количества случаев вибраций на серийных самолетах завода № 30 вызвано недостаточным входным контролем балансировки винтов. Одновременно для устранения резонансных колебаний при сбалансированном винте и уменьшения вибраций всего самолета группа ЛИИ НКАП разработала простейшую схему амортизации, обеспечивавшую «ослабление передачи периодических сил винта и мотора на планер самолета и понижение собственных частот моторной установки». Предложенная схема амортизации состояла из резиновых прокладок, установленных между лапой мотора и моторной рамой, резиновых шайб, которые кладутся под затяжную гайку болта крепления мотора и резиновых втулок, надеваемых на болты крепления мотора. Резиновые прокладки являлись основными упругими элементами амортизации. Резина работала на сжатие при вертикальных и на сдвиг при поперечных перемещениях мотора. При этом диаметр отверстий под болты крепления мотора увеличивались на 2 мм, вследствие чего они получили возможность перемещаться в поперечном направлении. Амплитуда колебаний мотора значительно уменьшилась, а верхняя граница зоны резонансных колебаний мотора понизилась до 1700 об/мин. Особенно сильное влияние мотора сказалось на вибрации капота мотора, на котором совершенно исчезли вибрации, возбуждаемые винтом, несмотря на то, что они имели место на моторе. В заключение отчета заводам рекомендовалось усилить контроль статической балансировки винтов и установить мотор на резиновые амортизаторы. (Продолжение следует)  |

|

||