|

||||

|

|

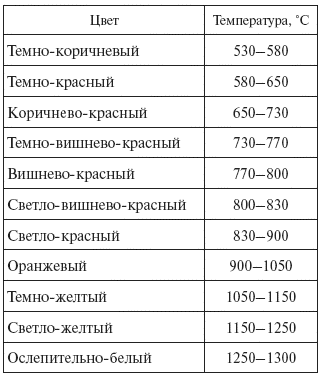

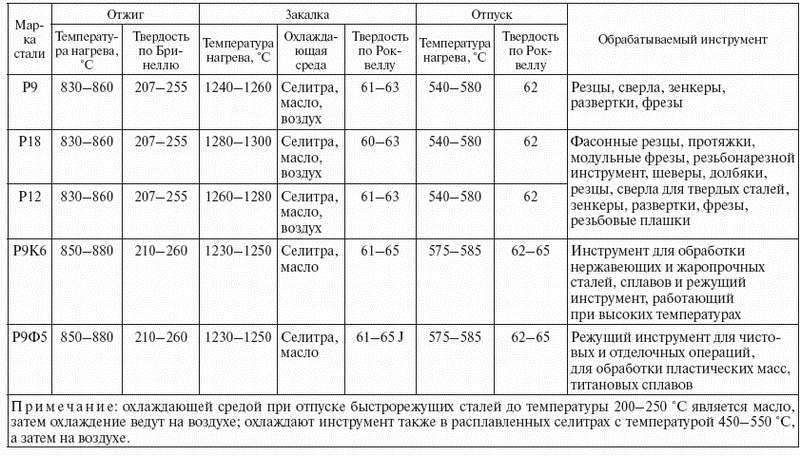

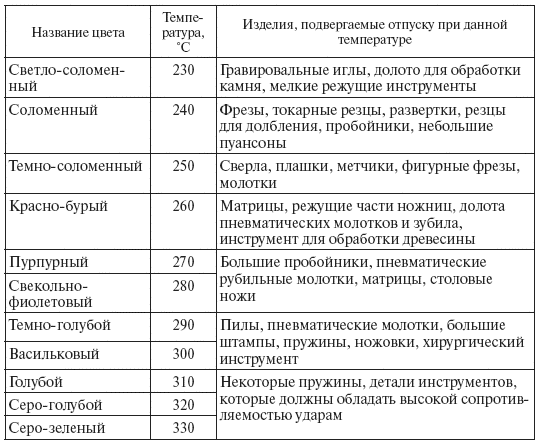

4. ОБЩИЕ СВЕДЕНИЯ О ТЕРМИЧЕСКОЙ ОБРАБОТКЕ СТАЛИ И ЧУГУНА 4.1. Цели термической обработки Термическая обработка – один из широко применяемых методов улучшения свойств металлических материалов и изделий из них. Под термической обработкой понимают процесс тепловой обработки, при котором заданные физико-механические свойства (высокая твердость, пластичность, износостойкость) достигаются за счет изменения кристаллической структуры, но без изменения химического состава материалов. Термической обработке подвергаются сталь, чугун и некоторые сплавы цветных металлов. К термической обработке относятся: отжиг, закалка, отпуск, нормализация (термическое улучшение), обработка холодом. 4.2. Оборудование для термической обработки Термический цех или участок – это помещение с необходимым для термической обработки оборудованием и механизмами, а также с мощной приточно-вытяжной вентиляцией. Для нагревания стали используют кокс, горючие газы, нефть, а также электрический ток. Различают следующие виды термических печей: электрические, газовые, печи, работающие на жидком и твердом топливе, а также установки для нагрева токами высокой (ТВЧ) и промышленной частоты. В небольших цехах и мастерских используют печи с газовым, нефтяным или коксовым нагревом. Наиболее широко для нагрева при термообработке используют электропечи: камерные с металлическими или карборундовыми нагревателями, шахтные, печи-ванны, тигельные печи-ванны, конвейерные, толкательные, барабанные. Охлаждение стали можно производить на воздухе, в воде, водных растворах, маслах, жирах и на стальных плитах. Оборудование для охлаждения – это ванны и баки с охлаждающей жидкостью, как правило, проточной, баки с внутренним змеевиком для подогрева жидкости и другое оборудование. 4.3. Измерение температуры и твердости стали Определение температуры при термической обработке можно производить на основании цвета излучения нагретой стали или с использованием измерительных приборов. Ориентировочно температуру можно определить по цвету нагретого металла (табл. 23). Таблица 23Цвета стали при различных температурах К измерительным приборам для измерения температур относятся различные термометры (манометрические термометры, термометры сопротивления и др.), термопары, оптические пирометры, термоэлектрические пирометры и термокарандаши.Используют следующие методы определения твердости металла. Неточные методы: проба напильником, проба по цвету искры при заточке изделия на шлифовальном круге (см. также п. 3.3). Точные методы определения твердости: по Бринеллю (вдавливание стального шарика в исследуемый металл, обозначение твердости HB), по Роквеллу (вдавливание в исследуемый металл алмазного конуса, обозначения HR, HRB, HRC и HRA), по Виккерсу (вдавливание в исследуемый материал алмазной пирамиды, обозначение HV), а также по методу упругой отдачи Шора (по высоте отскакивания шарика или бойка от обработанной поверхности, обозначение HSD). 4.4. Отжиг стали Отжигом называют термическую операцию, заключающуюся в нагревании материала до определенной температуры, выдерживании его при этой температуре и медленном охлаждении. Целью отжига углеродистой стали является снятие внутренних напряжений, получение мелкозернистой структуры стали, уменьшение твердости, улучшение обрабатываемости, а также увеличение пластичности и вязкости стали. Различают следующие виды отжига углеродистых сталей: для снятия наклепа, диффузионный, рекристаллизационный, изотермический, на зернистый перлит, нормализация. Диффузионный отжиг – нагревание стали до температуры 1000–1250 °C (оптимальная температура 1150 °C), выдерживание при этой температуре в течение определенного времени и последующее медленное охлаждение в течение 6–8 ч до температуры 800–890 °C в печи, а затем – на воздухе. Целью этой операции является уменьшение неоднородности химического состава деталей, имеющих внутрикристал-лическую ликвацию. Эта операция используется для крупного стального литья и крупных слитков из легированных сталей. Бывший в пользовании инструмент (молоток, зубило, пробойник, напильник, плашка и т. д.) с целью его переделки или исправления подвергают нормализации. Отжиг этого вида основан на нагревании стали до определенной температуры, кратковременной выдержке при этой температуре и последующем постепенном охлаждении на воздухе. Отжиг стали производится в печах, предназначенных для нагревания стали при различных процессах термической обработки. 4.5. Закалка стали Закалкой называется технологический процесс термической обработки, применяемый для получения высоких механических свойств стальных изделий за счет изменения их структуры. Закалка состоит в нагревании изделия до определенной температуры, выдержке при этой температуре для ее выравнивания по всему сечению изделия и быстром охлаждении. Применяют следующие виды закалки: в одном или двух охладителях, струйчатую, ступенчатую и изотермическую. Способ нагревания стали оказывает большое влияние на весь дальнейший процесс термической обработки. Перед нагреванием стали для закалки следует прежде всего определить вид и сорт стали. Если сталь не подвергалась отжигу, следует ее отжечь. Сталь необходимо очистить от грязи и следов жира. Чем меньше в стали содержание углерода, тем выше температура нагревания. Нагрев изделий под закалку производят одним из трех способов: в печах с газовой атмосферой – мазутных, нефтяных, газовых, электрических; в ваннах с жидкими средами – расплавленными солями или металлами; токами высокой частоты. Скорость нагрева изделий зависит от способа их укладки, массы загружаемых в печь или ванну изделий, от их габаритных размеров и теплопроводности. Время нагрева до 800 °C цилиндрических деталей на 1 мм диаметра в электропечах составляет примерно 40–50 с, а в мазутных и нефтяных печах – 35–40 с. В качестве жидких сред для нагрева до 800 °C применяются свинцовые или соляные ванны. Время нагрева в свинцовой ванне на 1 мм диаметра составляет 6–8 с, а в соляных – 12–15 с. Выдержка изделия при температуре закалки необходима для выравнивания температуры по всему сечению и обеспечения завершения происходящих при этом структурных превращений. Время выдержки зависит от химического состава стали, ее теплопроводности, величины, формы и массы закаливаемых изделий. На практике время выдержки принимают равным 20–30 % от общего времени нагрева до заданной температуры. Изделие следует правильно уложить в печи или в ванне, чтобы избежать деформирования. Нагревание должно быть постепенным (следует избегать случайного подъема температуры) и производиться таким образом, чтобы нагревалась вся масса материала (изделия нужно часто переворачивать). За нагреванием стали необходимо наблюдать, чтобы избежать перегрева и пережога. Для предотвращения окисления стали может быть использована нейтральная атмосфера в камере печи. Время и температура нагревания стали для закалки зависит от вида и сорта стали, от массы и формы изделия. Например, сталь углеродистая постепенно нагревается от 0 до 350 °C, а после достижения этой температуры ее можно быстро подогревать до температуры закалки. При нагревании стали происходят структурные изменения, которые, в зависимости от времени выдержки при данной температуре, оказывают большое влияние на механические свойства стали. Применение неправильного способа или метода нагревания стали ведет к окислению или обезуглероживанию поверхности, что вызывает изменение свойств стали. Избежать таких нежелательных явлений можно при использовании для нагревания электрических печей. Для предохранения изделий при нагревании от окисления и обезуглероживания в рабочем пространстве печи создают защитную нейтральную газовую среду Если невозможно создать защитную газовую среду изделия для нагрева упаковывают в ящики с отработанным карбюризатором, пережженным асбестом, неокисленной чугунной стружкой или наносят на изделие обмазку. В зависимости от требований, предъявляемых к изделиям, применяют следующие способы закалки: в одной и двух жидкостях или жидких средах – вода, масло; ступенчатую – охлаждение в расплавленной соли и на воздухе; изотермическую – охлаждение в расплавленной соли с температурой около 300 °C до полного превращения аустенита, а затем в воде или на воздухе. Для получения твердого поверхностного слоя, мягкой и пластичной сердцевины применяют закалку с самоотпуском (для закалки инструмента). Для уменьшения внутренних термических напряжений и деформации при закалке применяется закалка с подстуживанием. К охлаждающим жидкостям относятся масла (специальное масло для закалки, машинное или веретенное масло), вода, а также различного рода растворы (мыла, кислоты или поваренной соли в воде и др.). Растительное масло для закалки не используют. Способ охлаждения и вид охлаждающей жидкости при закалке стали зависит от сорта и марки стали, от требуемой степени закалки, а также от конфигурации и величины закаливаемой детали. 4.6. Термическая обработка быстрорежущей стали Быстрорежущие стали относятся к группе высоколегированных. Они характеризуются красностойкостью и сохраняют высокую прочность, твердость и износостойкость при нагреве до 600–700 °C. Применяются для изготовления режущего инструмента высокой производительности. Основными легирующими материалами этих сталей являются вольфрам, ванадий и хром. Термическая обработка быстрорежущих сталей имеет ряд особенностей, что обусловлено их пониженной теплопроводностью, наличием в их структуре значительного количества карбидов, а также низкой пластичностью стали. Инструмент из быстрорежущей стали до температуры закалки нагревают ступенчато: вначале медленно до температуры 800–850 °C, затем быстрее до окончательной температуры закалки 1200–1300 °C. Ступенчатый нагрев позволяет избежать тепловых напряжений за счет уменьшения разности температуры поверхности и сердцевины изделия. С целью предохранения инструмента от обезуглероживания перед нагревом его погружают в насыщенный раствор буры. Иногда предварительно подогретый до 800–850 °C инструмент перед окончательным нагревом покрывают порошком обезвоженной буры. В качестве охлаждающей среды при закалке быстрорежущих сталей применяют подогретое минеральное масло или охлаждают инструмент на воздухе. Структура закаленной быстрорежущей стали состоит из первичного мартенсита, остаточного аустенита и сложных карбидов. Отпуск быстрорежущей стали следует производить как можно быстрее сразу после закалки. Как правило, рекомендуется вести многократный отпуск. Сталь до температуры отпуска нагревается постепенно и равномерно (температура нагревания стали при отпуске находится в границах 380–570 °C в зависимости от марки стали). Выдержка после нагрева производится в течение часа. Охлаждение ведут на воздухе. Если после закалки применяют обработку быстрорежущей стали холодом при температуре –80 °C, то производят только один отпуск. После термической обработки структура быстрорежущей стали состоит из отпущенного мартенсита и карбидов. Температура нагревания быстрорежущей стали для ковки в зависимости от марки составляет 950–1150 °C. В первый период до 850 °C нагревают постепенно, а затем – быстро до требуемой температуры ковки. После ковки сталь постепенно охлаждается в песке или в пепле. Для снижения твердости стали ее нагревают до температуры 800–850 °C и выравнивают температуру по сечению. Охлаждать следует постепенно до температуры 650 °C. Дальнейшее охлаждение можно вести на воздухе (табл. 24). 4.7. Поверхностная закалка стали Поверхностная закалка стали состоит из быстрого нагрева поверхностного слоя стали до температуры, значительно превышающей критическую, и последующего быстрого ее охлаждения. При этом обеспечивается высокая поверхностная твердость при мягкой и пластичной сердцевине детали. В промышленности применяются следующие способы нагрева для поверхностной закалки: газопламенный (ацетилено-кислородным пламенем); контактный или индукционный электронагрев; в электролите; в соляных и металлических ваннах. Для индукционного нагрева применяют ток промышленной, средней и высокой частоты. Таблица 24Режимы термической обработки быстрорежущей стали В качестве электролитов при нагреве за счет пропускания тока между деталью-катодом и корпусом ванны – анодом применяются 10 %-ные растворы поваренной соли, поташа и кальцинированной соды. Основное преимущество поверхностной закалки стали – повышение выносливости детали к воздействию разного рода динамических нагрузок (например, изгибающих, на срез) при сохранении большой износостойкости. Этот метод позволяет получить твердую износостойкую поверхность и пластичную сердцевину. Применяя поверхностную закалку стали, сокращают время обработки, так как нагрев длится недолго. При небольшом времени обработки не происходит обезуглероживания и окисления стали. Нагревание только наружного слоя исключает возможность появления больших напряжений. Для газопламенного нагрева стали при поверхностной закалке используют горелку, соединенную с ацетиленовым и кислородным баллонами. Ацетилено-кислородным пламенем нагревают поверхность изделия. С горелкой соединено сопло, через которое подается вода. Пламя горелки за время передвижения с определенной скоростью над поверхностью стали нагревает ее, а через сопло, находящееся за горелкой и передвигающееся вместе с ней, на нагретую поверхность подается вода, быстро охлаждающая изделие. 4.8. Термическая обработка некоторых видов инструментов Только что изготовленные метчик или плашка не отжигаются: эти инструменты изготавливают из отожженной стали. Так как метчики и плашки изготавливают из инструментальной углеродистой стали У11А с содержанием углерода около 1,1 %, то температура нагрева инструмента для закалки составляет 760–780 °C (цвет каления – темно-вишневый), отпуск производится при температуре 230–240 °C (цвета налета: светло-соломенный, соломенный, темно-соломенный, желтый, переходящий в темно-желтый). Метчики и плашки охлаждаются в воде. Твердость после закалки составляет HRC 62. Сверла, развертки и прошивки изготовляются из инструментальной углеродистой стали У10А или У11А с содержанием углерода 1,0–1,1 %. Температура закалки составляет 760–780 °C (цвет каления – темно-вишневый). Отпуск инструмента ведется при температуре 220–240 °C (цвета налета: светло-соломенный, соломенный, темно-соломенный, переходящий в желтый). Охлаждение инструмента производится в воде. Напильники, шаберы и режущий инструмент изготовляются из инструментальной высокоуглеродистой стали У12А или У13А с содержанием углерода 1,15–1,3 %. Температура закалки составляет 760–780 °C (цвет каления – от красного до вишневого). Отпускают инструмент при температуре 180–230 °C (цвет налета от белого до желтого). Охлаждение производится в воде. Инструмент для ковки, слесарные молотки и топоры изготовляются из инструментальной углеродистой стали У7 или У7А с содержанием углерода 0,6–0,7 %. Температура закалки составляет 800–820 °C (цвет каления – от вишневого до светло-вишневого). Охлаждение производится в воде. Отпуск слесарных молотков ведется при температуре 250–260 °C, инструмента для ковки и топоров – при температуре 290 °C. 4.9. Другие виды термической обработки Химико-термическая обработка – это такая обработка металлов, при которой производится одновременно тепловое и химическое воздействие на обрабатываемое изделие. Для химико-термической обработки детали нагревают в специальной среде (карбюризаторе) до определенной температуры, выдерживают при этой температуре и затем охлаждают. В процессе нагрева поверхностный слой деталей насыщается активным элементом (углеродом, азотом, алюминием, хромом и др.), в результате чего изменяются его физико-механические свойства. Химико-термическая обработка предназначена для изменения химического состава поверхностных слоев стальных деталей машин и других изделий и придания им требуемых физико-механических свойств: высокой твердости, износостойкости, коррозионно– и окали-ностойкости, а также красностойкости. К химико-термической обработке относятся цементация (науглероживание), цианирование, азотирование, хромирование, силициро-вание, сульфидирование, борирование, алитирование и др. Цементация стали – это химико-термическая обработка, заключающаяся в насыщении углеродом поверхностного слоя изделия, выполненного, как правило, из мягкой малоуглеродистой стали, в которой содержание углерода не превышает 0,25 %. Для науглероживания изделия выдерживают в течение длительного времени при определенной температуре в среде (карбюризаторе), выделяющей окись углерода. Цементированные изделия обычно подвергают термической обработке – закалке. При этом в поверхностном науглероженном слое образуется структура мелкоигольчатого мартенсита, обладающая высокой твердостью и износостойкостью. Характерной особенностью цементированной стали является то, что после закалки получается тонкий наружный твердый и износостойкий слой, в то время как мягкая и пластичная сердцевина сопротивляется ударам и динамическим нагрузкам. Науглероженные изделия незначительно деформируются во время закалки (из-за мягкой сердцевины). Обработка сердцевины возможна только после удаления с предмета твердого науглероженного слоя. Различают три вида цементации: в твердом карбюризаторе (смесь, включающая 75–90 % древесного угля, 5–10 % углекислого бария, 3–12 % кальцинированной соды и 2–3 % мазута или другого состава); жидкостную (погружением в ванну со смесью расплавленных до температуры 850–890 °C солей – поташа, хлористого аммония, поваренной соли); газовую (в углеродосодержащем газе; применяют природный газ, пропан, бутан, нефтяной, коксовый газ и др.). Глубина науглероженного слоя зависит от среды, способа и времени науглероживания. Например, цементация в жидких соляных ваннах при температуре 850–890 °C дает возможность получить слой толщиной 0,2 мм в течение одного часа, слой 0,8 мм – в течение 4 часов. При применении твердых карбюризаторов, засыпаемых в чугунные короба, глубина науглероженного слоя при температуре 850–890 °C составляет 0,25 мм за 3 ч и 1,4 мм за 8,5 ч. Длительность газовой цементации также определяется необходимой глубиной науглероженного слоя: за 2–3 ч получают слой 0,3–0,5 мм, за 9–10 ч – слой 1,2–1,4 мм. Цементация стали в чугунных коробах или коробах из листового металла применяется для деталей с небольшими габаритными размерами. На дно короба, посыпанное слоем твердого карбюризатора толщиной 15–20 мм, укладываются изделия, которые покрываются следующим слоем карбюризатора. И так далее – до заполнения короба. Верхний слой карбюризатора должен быть не менее 50 мм. Между изделиями должно сохраняться расстояние 5–10 мм. Заполненный ящик закрывают крышкой из листового металла или асбеста, герметизируют огнеупорной глиной и помещают в печь для нагревания. Температура нагревания – 850–950 °C. Для уменьшения внутренних напряжений изделия после цементации и закалки необходимо подвергнуть отпуску при температуре не выше 200 °C. Частичная цементация – это науглероживание определенной части изделия, которая должна быть более твердой и износостойкой. Остальные части изделия, не подвергающиеся цементации, покрывают защитным слоем (глиной, асбестом, гальванической медной пленкой). Цианированием называется быстрый процесс одновременного насыщения поверхности стальных деталей углеродом и азотом для достижения высокой твердости и износостойкости. Различают два вида цианирования: газовое (нитроцементация), которое производится на том же оборудовании, что и цементация в газовой среде, состоящей из цементующего газа и аммиака, при температуре 850–900 °C, и жидкостное – в расплавленных смесях цианистых солей при температуре 820–850 °C. После цианирования изделия подвергают термической обработке – закалке и отпуску. 4.10. Операции после закалки После закалки изделия очищаются с целью удаления грязи, окислов и пятен, а также с целью подготовки изделия к отпуску. После отпуска изделия обязательно обрабатываются щетками, в струе мокрого песка или в горячих щелочных растворах. Некоторые изделия, которые после закалки деформируются, можно править. Править можно только плоские, а также круглые, длинные и тонкие изделия. Во избежание брака правку следует вести очень осторожно, без ударов. Используется ручная и механическая правка на винтовых и гидравлических прессах. В изломе закаленного образца можно обнаружить следующие дефекты: окисление (вследствие слишком быстрого охлаждения перегретого или неравномерно нагретого изделия), потемнение (сталь имела дефекты до закалки), крупнозернистость (сталь перегрета), микротрещины, радиально направленные к сердцевине (большие внутренние напряжения в материале). Есть несколько причин, которые могут вызвать недостаточную закалку изделия, например, следующие: обезуглерожен верхний слой стали, низкое содержание углерода, обезуглероживание поверхности изделия во время нагревания, низкая температура нагрева, неправильно подобранная охлаждающая среда или короткое время охлаждения, небрежная подготовка изделия к закалке (изделие, покрытое жиром и грязью, может закалиться только в некоторых местах). Иногда наблюдается неравномерная закалка поверхности изделий, имеющих сложную форму и острые кромки. Недостаточно закаленные изделия следует вновь подвергнуть термической обработке. Перед этим изделие нужно отжечь. Обезуглеро-женный вследствие отжига слой, насколько это возможно, удаляется, например, ручной запиловкой, строганием, точением. Затем изделие науглероживают, азотируют, цианируют или сразу же закаливают. Самый распространенный, хотя и недостаточно точный способ контроля закалки изделия – это проверка напильником. Опытные слесари проверяют ударом молоточка по кромке закаленного изделия (по сколу или углублению). Можно также проверять степень закалки с помощью эталонных плиток по глубине риски, выполненной твердым инструментом, или с помощью специальных приборов. Ослабление внутренних напряжений, возникших в изделии во время закалки, можно обеспечить путем нагревания стали в допустимых для данной марки пределах и равномерного и не слишком быстрого охлаждения, а также путем правильно проведенного отжига, закалки и правильного отпуска изделия после закалки. 4.11. Отпуск стали Отпуск – это термическая операция, которой подвергают предварительно закаленные стальные изделия. Она заключается в нагревании изделий до определенной температуры, выдерживании при этой температуре и последующем постепенном охлаждении на воздухе. Отпуск на цвет побежалости производится в интервале температур 230–330 °C (табл. 25) с последующим замачиванием в воде. Таблица 25Цвета побежалости при отпуске стали Цель отпуска – уменьшение или полное снятие внутренних напряжений в изделии, появившихся во время закалки, улучшение пластических свойств, уменьшение хрупкости и некоторое снижение твердости (степень твердости зависит от температуры отпуска), увеличение вязкости.Применяют три способа отпуска закаленной стали: низкий – при температуре 150–250 °C, средний – при температуре 350–450 °C и высокий – при температуре 450–650 °C. Температуру отпуска для определенных марок стали (а также разных изделий) и вид охлаждающей среды определяют по специальным таблицам. Нагрев при отпуске производится в масляных, селитровых или щелочных ваннах, а также в газовых, мазутных или электрических печах с воздушной атмосферой. В ряде случаев применяется нагрев в горне или на разогретой металлической плите. Общее время пребывания изделия в печи при отпуске составляет примерно 2–3 мин на 1 мм наименьшего сечения детали, но не менее 30–40 мин. В результате низкотемпературного отпуска при температуре 150–250 °C уменьшаются внутренние напряжения и хрупкость стали, незначительно снижается твердость, несколько увеличивается вязкость. Низкому отпуску подвергаются изделия, которые должны иметь высокую твердость (режущий и мерительный инструмент). Средний отпуск при температуре 350–450 °C несколько снижает твердость и значительно увеличивает вязкость, сопротивляемость стали ударам, прочность и упругость. Применяется для пил, рессор-пружин, молотков, матриц, пуансонов, автомобильных деталей. Высокий отпуск при температурах 450–650 °C полностью устраняет внутренние напряжения и обеспечивает наилучшее сочетание прочности и вязкости стали при достаточной ее твердости. Применяется для ответственных деталей. Двойной отпуск применяется для инструмента, поверхность которого должна иметь различную твердость (пуансон, вырубной штамп, прошивень, зубило). Например, зубило: первый отпуск при температуре ниже 300 °C выполняют для режущей части, второй отпуск при температуре 300–500 °C – для головки зубила. Термическое улучшение стали состоит из процессов закаливания и высокого отпуска. Тем самым достигается улучшение механических свойств стали, обеспечивается возможность обработки резанием. 4.12. Термическая обработка чугуна В зависимости от структуры различают следующие классы чугу-нов: ферритный, феррито-перлитный, перлитный и перлитно-цемен-титный. В промышленности применяются чугуны ферритно-перлит-ного и перлитного классов. Различают также следующие виды чугунов: серый, белый, модифицированный, высокопрочный, ковкий и специальные легированные чугуны. Серые чугуны обозначаются буквами СЧ, а высокопрочные – ВЧ. Первые две цифры после букв СЧ указывают предел прочности на растяжение, а вторые две цифры – предел прочности на изгиб. После ВЧ вторые две цифры обозначают относительные удлинения в процентах. Для повышения механических свойств чугуна применяются следующие виды термической обработки: отжиг, нормализация, закалка и отпуск. Термической обработке подвергаются практически все виды чугу-нов, особенно серый, ковкий и высокопрочный. Низкотемпературный отжиг выполняют при температуре 500–550 °C с выдержкой от 2 до 8 ч. Охлаждение производится со скоростью 20–30 °C в час до температуры 150–200 °C, затем на воздухе. Применяется для снятия внутренних напряжений, заменяет естественное старение. Высокотемпературный отжиг проводят при температуре 950–1000 °C с выдержкой в течение до 4-х часов и охлаждением в печи. Применяется для повышения обрабатываемости чугуна, понижения его твердости, а при длительной выдержке – для получения ковкого чугуна. Нормализация (нагрев до температуры 820–900 °C с последующим охлаждением на воздухе) применяется для повышения износостойкости и прочности чугуна. Закалка чугуна может быть обычной, изотермической с нагревом в печах или токами высокой частоты. Нагревают до 830–900 °C. При изотермической закалке охлаждение производится в ванне с расплавленной солью, нагретой до 200–400 °C. При закалке в масле изделия нагревают до 830–870 °C, при закалке в воде – до 800–820 °C. Закалка применяется для повышения твердости, износостойкости, предела прочности и упругости. Закаленный чугун подвергается низкотемпературному (180–250 °C) или высокотемпературному (400–600 °C) отпуску для снятия внутренних напряжений, повышения пластичности и прочности. Для литья деталей машин используется серый чугун с содержанием углерода от 3,1 до 3,6 %, а также ковкий, высокопрочный модифицированный; для особо ответственных деталей – специальные легированные (жаропрочные, коррозионностойкие и др.) чугуны. Легированным называют чугун, содержащий специальные добавки, такие как никель, молибден, кремний, хром и ванадий. Легированные чугуны с целью закаливания нагреваются до температуры 850–880 °C, а затем охлаждаются в масле. Температура отпуска 200–250 °C. Модифицированный чугун – это чугун, в который в жидком состоянии перед разливкой введены модификаторы: ферросилиций, силикокальций и алюминий, церий, магний. Модификаторы способствуют получению высоких прочностных и других механических свойств чугуна. Ковкий чугун получают из белого или серого чугуна путем соответствующего отжига. После такой термической обработки он приобретает вязкость, хорошую обрабатываемость и механическую прочность. |

|

||